Introducción

El secreto mejor guardado de la industria manufacturera no es el fallo de los equipos ni las interrupciones en la cadena de suministro. Es el error humano, responsable del 23 % de todo el tiempo de inactividad no planificado, que cuesta a las empresas de la lista Fortune Global 500 322 000 millones de dólares al año. Mientras las organizaciones se obsesionan con los algoritmos de mantenimiento predictivo y los sensores del IoT, pasan por alto la variable más impredecible de sus operaciones: las personas que cometen errores evitables que provocan fallos en cadena en las líneas de producción.

Las cifras pintan un panorama aleccionador. El informe «El verdadero coste del tiempo de inactividad en 2024» de Siemens revela que el tiempo de inactividad no planificado ahora agota el 11 % de los ingresos anuales de las 500 empresas más grandes del mundo, lo que supone un total de 1,4 billones de dólares, frente a los 864 000 millones de hace solo cinco años. En la fabricación de automóviles, cada hora de inactividad en la producción supone una pérdida de 2,3 millones de dólares, es decir, 600 dólares por segundo. Sin embargo, a pesar de estas pérdidas astronómicas, la mayoría de las organizaciones siguen considerando el error humano como un coste inevitable de la actividad empresarial, en lugar de un problema solucionable que requiere una intervención sistemática.

El factor humano: la variable más cara de la fabricación

El error humano se manifiesta de innumerables formas en las operaciones de fabricación, y cada error aparentemente menor puede provocar horas o días de inactividad. Los operarios configuran mal las máquinas, omiten controles de calidad críticos o no siguen los procedimientos de seguridad establecidos. Los técnicos de mantenimiento diagnostican mal los problemas, pasan por alto las señales de advertencia o aplican técnicas de reparación incorrectas. Los nuevos empleados que no están familiarizados con los equipos hacen suposiciones costosas. Los trabajadores experimentados se vuelven complacientes y toman atajos que ayer funcionaron, pero que hoy fracasan estrepitosamente.

El sector automovilístico ilustra claramente esta crisis. Un solo operador que introduzca parámetros incorrectos en un sistema de soldadura robótica puede detener toda una línea de producción que fabrica 60 vehículos por hora. A 2,3 millones de dólares por hora en costes de inactividad, un error humano de cinco minutos que tarda dos horas en identificarse y corregirse cuesta casi 5 millones de dólares. Si multiplicamos esto por varios turnos, varias líneas y varias instalaciones, el error humano se convierte en un problema de miles de millones de dólares que se esconde detrás de términos como «error del operador» o «desviación del procedimiento».

Las deficiencias en la formación amplifican estos riesgos de forma exponencial. La industria manufacturera se enfrenta a una crisis generacional de conocimientos, ya que los trabajadores experimentados se jubilan y se llevan consigo décadas de conocimientos institucionales. Los técnicos más jóvenes llegan con diferentes conjuntos de habilidades, a menudo más cómodos con las interfaces digitales que con los sistemas mecánicos. El fabricante medio dedica ahora 20 horas semanales al mantenimiento no programado, gran parte del cual se dedica a resolver problemas causados por una transferencia de conocimientos inadecuada o por programas de formación inconsistentes.

Los fallos en la documentación crean otra capa de riesgo de error humano. Las instrucciones de trabajo mal redactadas, los procedimientos obsoletos o la omisión de pasos críticos dan lugar a una ejecución inconsistente de las tareas. Cuando cinco técnicos diferentes realizan la misma tarea de mantenimiento de cinco maneras diferentes, la fiabilidad de los equipos se convierte en un juego de azar en lugar de en una cuestión de precisión técnica.

El efecto compuesto de los costes del tiempo de inactividad

La cifra total de 1,4 billones de dólares solo cuenta una parte de la historia. Las pérdidas directas de producción representan la punta visible de un iceberg que se extiende profundamente en las finanzas de la organización. Cuando los errores humanos detienen la producción, los costes se multiplican en múltiples dimensiones simultáneamente. Los gastos de mano de obra siguen acumulándose para los trabajadores inactivos, a los que hay que seguir pagando a pesar de no producir nada. Los costes de las horas extras se disparan cuando los equipos se apresuran a recuperar la producción perdida, a menudo al 150 % de las tarifas normales de mano de obra.

El desperdicio de material agrava estas pérdidas. Cuando la producción se detiene a mitad del ciclo debido a un error humano, el inventario de trabajo en curso a menudo se convierte en chatarra. Un fabricante farmacéutico informó de una pérdida de 3,2 millones de dólares en ingredientes activos cuando un error de procedimiento de un operador contaminó todo un lote que no pudo recuperarse. El error se cometió en cuestión de segundos, pero se tardó semanas en resolverlo por completo, incluyendo el análisis de la causa raíz, la recapacitación y las modificaciones del proceso.

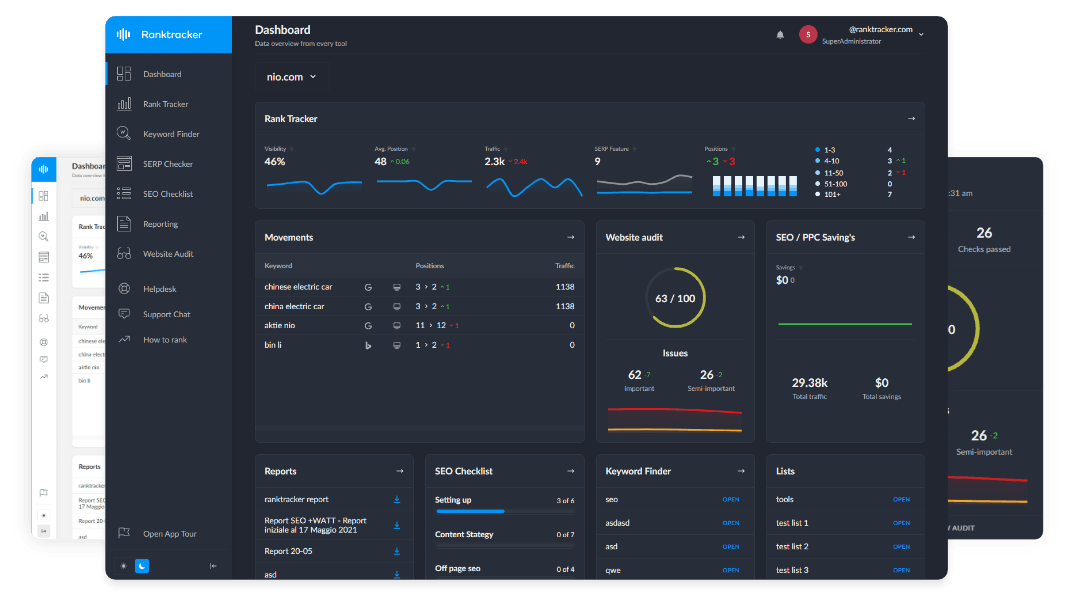

La plataforma todo en uno para un SEO eficaz

Detrás de todo negocio de éxito hay una sólida campaña de SEO. Pero con las innumerables herramientas y técnicas de optimización que existen para elegir, puede ser difícil saber por dónde empezar. Bueno, no temas más, porque tengo justo lo que necesitas. Presentamos la plataforma todo en uno Ranktracker para un SEO eficaz

¡Por fin hemos abierto el registro a Ranktracker totalmente gratis!

Crear una cuenta gratuitaO inicia sesión con tus credenciales

Las relaciones con los clientes sufren un daño duradero por los retrasos provocados por errores humanos. El incumplimiento de los plazos de entrega da lugar a cláusulas de penalización por valor de millones. La pérdida de contratos a favor de competidores más fiables crea déficits de ingresos que duran años. La reputación de la marca, construida a lo largo de décadas, se erosiona con cada retraso en los envíos achacado a «problemas de producción». Un proveedor aeroespacial perdió un contrato de 450 millones de dólares tras repetidos retrasos atribuidos a errores humanos en sus procesos de montaje.

Los efectos en cadena de la cadena de suministro amplifican los errores locales y los convierten en perturbaciones globales. Cuando un error humano en un proveedor de segundo nivel retrasa la entrega de componentes, el impacto se propaga a través de múltiples niveles, afectando a docenas de empresas y miles de trabajadores. La industria de los semiconductores fue testigo de ello cuando los errores de los operadores en instalaciones clave provocaron una escasez que afectó a todo, desde los automóviles hasta la electrónica de consumo, con un impacto económico que se calcula en cientos de miles de millones.

Por qué fracasan los enfoques tradicionales

Las organizaciones suelen responder a los errores humanos con culpas, reciclaje profesional o modificaciones de los procesos. Estos enfoques reactivos fracasan porque abordan los síntomas en lugar de las causas fundamentales. Culpar a las personas crea culturas basadas en el miedo, en las que los trabajadores ocultan los errores en lugar de informarlos, lo que permite que pequeños errores se conviertan en fallos importantes. El reciclaje profesional supone que el problema radica en los conocimientos individuales y no en cuestiones sistémicas. Las modificaciones de los procesos suelen añadir complejidad, lo que crea nuevas oportunidades para cometer errores.

El defecto fundamental de los enfoques tradicionales es tratar el error humano como un problema de las personas en lugar de un problema de los sistemas. Los seres humanos cometen errores, eso es inevitable. Pero los sistemas pueden diseñarse para prevenir los errores, detectarlos antes de que causen daños o minimizar su impacto cuando se producen. Este cambio de la gestión de personas a la gestión de sistemas transforma la forma en que las organizaciones abordan la reducción de los errores humanos.

Los procesos manuales amplifican el riesgo de error humano al exigir una ejecución perfecta en todo momento. Las órdenes de trabajo en papel se pierden, la letra ilegible provoca malinterpretaciones y las instrucciones verbales crean inconsistencias. Incluso las hojas de cálculo electrónicas, aunque son mejores que el papel, siguen requiriendo la introducción manual de datos, el mantenimiento de fórmulas y el control de versiones, lo que invita a cometer errores. Un punto decimal mal colocado en una hoja de cálculo del programa de mantenimiento provocó que una planta química no realizara inspecciones críticas, lo que dio lugar a un fallo del equipo que costó 7,8 millones de dólares.

La falta de visibilidad en tiempo real hace que los errores a menudo pasen desapercibidos hasta que provocan fallos. Los responsables descubren los problemas horas o días después de que se produzcan, cuando los costes de corrección se han multiplicado exponencialmente. Sin un seguimiento sistemático de los errores, las organizaciones no pueden identificar patrones, medir las mejoras ni predecir dónde podrían producirse errores en el futuro.

Cómo el software CMMS transforma la gestión de los errores humanos

El software CMMS moderno aborda los errores humanos mediante la prevención, la detección y la mitigación sistemáticas, en lugar de la culpa y el castigo. Al digitalizar y estandarizar los procesos de mantenimiento, mpulsesoftware.com y otras plataformas similares crean entornos resistentes a los errores en los que hacer lo correcto resulta más fácil que cometer errores.

La aplicación automatizada del flujo de trabajo garantiza que no se puedan omitir o realizar fuera de secuencia los pasos críticos. Cuando los técnicos deben completar las comprobaciones de seguridad antes de acceder al equipo, escanear los códigos de barras para confirmar las piezas correctas y confirmar cada paso del procedimiento, las posibilidades de error disminuyen drásticamente. Una planta de procesamiento de alimentos redujo los incidentes de errores humanos en un 67 % en los seis meses siguientes a la implementación de un software CMMS que aplica el flujo de trabajo.

La plataforma todo en uno para un SEO eficaz

Detrás de todo negocio de éxito hay una sólida campaña de SEO. Pero con las innumerables herramientas y técnicas de optimización que existen para elegir, puede ser difícil saber por dónde empezar. Bueno, no temas más, porque tengo justo lo que necesitas. Presentamos la plataforma todo en uno Ranktracker para un SEO eficaz

¡Por fin hemos abierto el registro a Ranktracker totalmente gratis!

Crear una cuenta gratuitaO inicia sesión con tus credenciales

Las instrucciones de trabajo inteligentes se adaptan a los niveles de experiencia de los usuarios, las condiciones de los equipos y los patrones históricos. Los nuevos técnicos reciben una guía detallada paso a paso con imágenes y advertencias. Los trabajadores experimentados ven instrucciones simplificadas que se centran en los puntos críticos. El sistema aprende de los errores del pasado y resalta automáticamente los pasos en los que se produjeron errores anteriormente. Este enfoque adaptativo redujo el tiempo de formación en un 40 % y mejoró la precisión de las tareas en un 55 % en un importante proveedor de automoción.

Las capacidades de detección de errores en tiempo real identifican y señalan las anomalías de inmediato. Cuando los operadores introducen parámetros fuera de los rangos aceptables, el sistema les avisa antes de que el equipo se ponga en marcha. Cuando las tareas de mantenimiento tardan mucho más o mucho menos tiempo que los promedios históricos, los supervisores reciben notificaciones para investigar. Este ciclo de retroalimentación inmediata detecta los errores mientras que la corrección sigue siendo sencilla y económica.

El papel de la documentación digital y la gestión del conocimiento

El software CMMS transforma el conocimiento tribal en activos organizativos a través de capacidades de documentación exhaustivas. Cada acción de mantenimiento, cada ajuste de parámetros y cada condición observada pasa a formar parte de una memoria institucional consultable. Cuando los técnicos se encuentran con problemas, acceden a historiales completos que muestran cómo se resolvieron con éxito problemas similares, qué no funcionó y por qué se eligieron enfoques específicos.

La integración de vídeo revoluciona la transferencia de conocimientos entre trabajadores experimentados y novatos. Los técnicos superiores graban los procedimientos mientras los realizan, creando bibliotecas visuales que conservan décadas de experiencia. Las superposiciones de realidad aumentada guían a los nuevos trabajadores a través de tareas complejas, mostrando exactamente dónde colocar las herramientas, qué tornillos apretar primero y cómo deben quedar los componentes correctamente montados. Este enfoque multimedia redujo las tasas de error humano en un 73 % en operaciones de montaje complejas.

La documentación automatizada elimina las inconsistencias que afectan al mantenimiento manual de registros. Las funciones de voz a texto permiten a los técnicos describir sus hallazgos sin necesidad de usar las manos mientras trabajan. El reconocimiento de imágenes identifica automáticamente las piezas y las herramientas. El seguimiento por GPS confirma las ubicaciones de trabajo. Las marcas de tiempo crean registros de auditoría indiscutibles. Esta automatización no solo reduce los errores de documentación, sino que también aumenta el cumplimiento del 60 % a más del 95 %, ya que a los trabajadores les resulta más fácil documentar que evitarlo.

La base de conocimientos colaborativa se fortalece con cada uso. Cuando un técnico descubre un método mejor, el sistema lo captura y lo comparte instantáneamente en todas las instalaciones. Cuando se producen errores, los análisis de las causas fundamentales se convierten en oportunidades de aprendizaje para toda la organización. Los algoritmos de reconocimiento de patrones identifican las tendencias de los errores antes de que se conviertan en problemas endémicos.

Análisis predictivo para la prevención de errores humanos

El software CMMS avanzado ahora predice los errores humanos antes de que se produzcan mediante el análisis de patrones en miles de puntos de datos. Los algoritmos de aprendizaje automático identifican las condiciones que históricamente preceden a los errores: horas extras excesivas que conducen a errores inducidos por la fatiga, combinaciones específicas de equipos que confunden a los operadores o condiciones ambientales que afectan al juicio. Estas predicciones permiten intervenciones proactivas que previenen los errores en lugar de limitarse a responder a ellos.

El análisis del comportamiento realiza un seguimiento de los patrones de rendimiento individuales y del equipo, identificando cuándo el apoyo o la formación adicionales podrían prevenir los errores. El sistema reconoce cuándo los técnicos tienen dificultades constantes con procedimientos específicos, cuándo los turnos muestran tasas de error elevadas o cuándo ciertas combinaciones de supervisores y técnicos producen resultados subóptimos. No se trata de vigilancia o castigo, sino de proporcionar un apoyo específico donde más se necesita.

Los algoritmos de puntuación de riesgos evalúan cada orden de trabajo en función del potencial de error humano, basándose en la complejidad, la experiencia del técnico, la criticidad del equipo y los patrones de error históricos. Las tareas de alto riesgo activan automáticamente medidas de seguridad adicionales: revisión obligatoria por pares, requisitos de verificación paso a paso o supervisión por parte del supervisor. Esta respuesta gradual garantiza que los recursos se centren en aquellos aspectos en los que el error humano causaría el máximo daño.

Las capacidades de simulación permiten a las organizaciones probar los cambios en los procesos de forma virtual antes de implementarlos físicamente. Al modelar la forma en que los seres humanos interactúan con los nuevos procedimientos, las configuraciones de los equipos o los programas de producción, las empresas identifican y eliminan las posibilidades de error durante la planificación, en lugar de descubrirlas durante la producción.

Estrategias de implementación para obtener el máximo impacto

Aprovechar con éxito el software CMMS para reducir los errores humanos requiere algo más que su instalación. Las organizaciones deben replantearse fundamentalmente su relación con los errores, pasando de culturas basadas en la culpa a entornos basados en el aprendizaje, en los que los errores se convierten en oportunidades de mejora en lugar de amenazas para la carrera profesional.

La implementación por fases permite a las organizaciones demostrar su valor al tiempo que generan confianza. Comenzar por las áreas de mayor riesgo, donde los errores humanos causan el máximo daño, proporciona beneficios inmediatos que justifican una implementación más amplia. Un fabricante farmacéutico comenzó por las líneas de envasado, donde los errores de etiquetado ponían en riesgo la seguridad de los pacientes, y redujo los errores en un 89 % antes de ampliar el sistema a toda la empresa.

La gestión del cambio debe abordar de frente el miedo y el escepticismo. Los trabajadores suelen considerar el software CMMS como una herramienta de vigilancia diseñada para detectar y castigar los errores. Las organizaciones exitosas hacen hincapié en cómo los sistemas protegen a los trabajadores al prevenir errores, brindar apoyo a través de una mejor información y eliminar el frustrante papeleo. Cuando los técnicos ven el software CMMS como un asistente en lugar de un supervisor, su adopción se acelera drásticamente.

Los procesos de mejora continua garantizan que los sistemas evolucionen con las organizaciones. Las revisiones periódicas de los patrones de error identifican nuevas áreas de riesgo. Los comentarios de los usuarios impulsan las mejoras de la interfaz. Las métricas de éxito no solo registran la reducción de errores, sino también la satisfacción de los trabajadores, la eficiencia de los procesos y la retención de conocimientos. Este enfoque iterativo transforma el software CMMS de herramientas estáticas en socios dinámicos en la excelencia operativa.

El impacto medible en las operaciones

Las organizaciones que implementan con éxito el software CMMS para reducir los errores humanos informan de resultados transformadores que van mucho más allá de la reducción del tiempo de inactividad. Las tasas de error suelen descender entre un 60 % y un 80 % durante el primer año, a medida que los procesos estandarizados y las medidas de seguridad inteligentes surten efecto. El tiempo de formación de los nuevos técnicos se reduce entre un 40 % y un 50 %, ya que la orientación digital acelera el desarrollo de competencias. Quizás lo más importante es que la cultura organizativa pasa de ser reactiva a proactiva.

Los beneficios financieros justifican la inversión con creces. Prevenir un solo error humano significativo al mes ahorra millones en tiempo de inactividad evitado. La reducción de las horas extras, la disminución de los desechos y el menor número de reclamaciones de garantía contribuyen a un ahorro adicional. La mejora de la satisfacción del cliente gracias a la fiabilidad del rendimiento de las entregas crea ventajas competitivas que valen mucho más que el simple ahorro de costes.

Las mejoras en la seguridad representan quizás el mayor beneficio. Los errores humanos no solo detienen la producción, sino que también lesionan a los trabajadores. Al prevenir los errores, el software CMMS protege a las personas de accidentes que podrían acabar con sus carreras o sus vidas. La correlación es clara: las instalaciones con las tasas de error humano más bajas consiguen sistemáticamente los mejores registros de seguridad.

Mirando hacia el futuro: el futuro de la fabricación a prueba de errores

La evolución del software CMMS sigue acelerándose a medida que maduran las capacidades de inteligencia artificial y aprendizaje automático. Los sistemas futuros predecirán los errores humanos con mayor precisión, proporcionarán orientación en tiempo real a través de la realidad aumentada y ajustarán automáticamente los procesos en función de factores humanos como la fatiga, el estrés o la distracción.

La plataforma todo en uno para un SEO eficaz

Detrás de todo negocio de éxito hay una sólida campaña de SEO. Pero con las innumerables herramientas y técnicas de optimización que existen para elegir, puede ser difícil saber por dónde empezar. Bueno, no temas más, porque tengo justo lo que necesitas. Presentamos la plataforma todo en uno Ranktracker para un SEO eficaz

¡Por fin hemos abierto el registro a Ranktracker totalmente gratis!

Crear una cuenta gratuitaO inicia sesión con tus credenciales

La integración con la tecnología wearable permitirá monitorizar los indicadores fisiológicos y alertar a los supervisores cuando las condiciones sugieran un riesgo elevado de error. Los exoesqueletos evitarán los errores físicos al limitar los movimientos incorrectos. Las interfaces cerebro-ordenador podrían llegar a permitir la comprobación de errores basada en el pensamiento, detectando los errores en el momento de la intención en lugar de en el de la acción.

Sin embargo, la tecnología por sí sola no eliminará el error humano. El éxito requiere reconocer que los seres humanos siguen siendo el mayor activo de la fabricación, a pesar de ser su componente más variable. El software CMMS tiene éxito no por sustituir el juicio humano, sino por aumentarlo, no por eliminar la participación humana, sino por hacerla resistente a los errores.

Conclusión: de la crisis a la ventaja competitiva

Los 1,4 billones de dólares que se pierden anualmente por paradas no planificadas representan más que una hemorragia financiera. Son sintomáticos del fracaso de la fabricación a la hora de abordar su reto más persistente: el error humano. Mientras las organizaciones persiguen máquinas perfectas y cadenas de suministro impecables, ignoran a los seres humanos imperfectos que, en última instancia, determinan el éxito o el fracaso operativo.

El software CMMS ofrece una vía probada para salir de esta crisis y obtener una ventaja competitiva. Al prevenir, detectar y mitigar sistemáticamente los errores humanos, estas plataformas transforman la mayor debilidad de la fabricación en un riesgo gestionable. La tecnología existe, los beneficios están demostrados y los costes de la inacción aumentan cada día.

Las organizaciones que se enfrentan a esta elección deben recordar que cada día de retraso significa más errores evitables, más tiempo de inactividad innecesario y más oportunidades perdidas. Mientras que los competidores implementan el software CMMS para crear operaciones resistentes a los errores, aquellos que se aferran a los enfoques tradicionales se verán cada vez más incapaces de competir en mercados que exigen tanto eficiencia como fiabilidad. La cuestión no es si abordar el error humano mediante el software CMMS, sino si liderará esta transformación o seguirá a los competidores que ya lo han hecho.