Introduzione

Il segreto sporco della produzione non è il guasto delle attrezzature o le interruzioni della catena di approvvigionamento. È l'errore umano, responsabile del 23% di tutti i tempi di inattività non pianificati, che costa alle aziende Fortune Global 500 322 miliardi di dollari all'anno. Mentre le organizzazioni sono ossessionate dagli algoritmi di manutenzione predittiva e dai sensori IoT, trascurano la variabile più imprevedibile nelle loro operazioni: le persone che commettono errori evitabili che innescano guasti a cascata lungo le linee di produzione.

I numeri dipingono un quadro preoccupante. Il rapporto 2024 True Cost of Downtime di Siemens rivela che i tempi di inattività non pianificati ora assorbono l'11% dei ricavi annuali delle 500 aziende più grandi del mondo, per un totale di 1,4 trilioni di dollari, rispetto agli 864 miliardi di dollari di soli cinque anni fa. Nel settore automobilistico, ogni ora di inattività della produzione comporta una perdita di 2,3 milioni di dollari, ovvero 600 dollari al secondo. Tuttavia, nonostante queste perdite sbalorditive, la maggior parte delle organizzazioni continua a considerare l'errore umano come un costo inevitabile dell'attività aziendale piuttosto che un problema risolvibile che richiede un intervento sistematico.

Il fattore umano: la variabile più costosa della produzione

L'errore umano si manifesta in innumerevoli modi nelle operazioni di produzione, dove ogni errore apparentemente minore può potenzialmente causare ore o giorni di inattività. Gli operatori configurano male le macchine, saltano controlli di qualità fondamentali o non seguono le procedure di sicurezza stabilite. I tecnici di manutenzione diagnosticano erroneamente i problemi, trascurano i segnali di allarme o applicano tecniche di riparazione errate. I nuovi dipendenti che non hanno familiarità con le attrezzature fanno supposizioni costose. I lavoratori esperti diventano compiacenti, prendendo scorciatoie che ieri funzionavano ma oggi falliscono in modo catastrofico.

Il settore automobilistico illustra chiaramente questa crisi. Un singolo operatore che inserisce parametri errati in un sistema di saldatura robotizzato può fermare un'intera linea di produzione che produce 60 veicoli all'ora. Con un costo di inattività di 2,3 milioni di dollari all'ora, un errore umano di cinque minuti che richiede due ore per essere identificato e corretto costa quasi 5 milioni di dollari. Moltiplicando questo dato per più turni, più linee e più stabilimenti, l'errore umano diventa un problema da miliardi di dollari che si nasconde dietro termini come "errore dell'operatore" o "deviazione procedurale".

Le lacune nella formazione amplificano questi rischi in modo esponenziale. Il settore manifatturiero sta affrontando una crisi generazionale di conoscenze, poiché i lavoratori esperti vanno in pensione portando con sé decenni di conoscenze istituzionali. I tecnici più giovani arrivano con competenze diverse, spesso più a loro agio con le interfacce digitali che con i sistemi meccanici. Il produttore medio dedica ora 20 ore settimanali alla manutenzione non programmata, gran parte della quale riguarda problemi causati da un trasferimento di conoscenze inadeguato o da programmi di formazione incoerenti.

Le carenze nella documentazione creano un ulteriore livello di rischio di errore umano. Istruzioni di lavoro scritte in modo inadeguato, procedure obsolete o passaggi critici mancanti portano a un'esecuzione incoerente dei compiti. Quando cinque tecnici diversi eseguono lo stesso compito di manutenzione in cinque modi diversi, l'affidabilità delle attrezzature diventa un gioco d'azzardo piuttosto che una questione di precisione ingegneristica.

L'effetto combinato dei costi dei tempi di inattività

La cifra di 1,4 trilioni di dollari riportata dai titoli dei giornali racconta solo una parte della storia. Le perdite dirette di produzione rappresentano la punta visibile di un iceberg che si estende in profondità nelle finanze dell'organizzazione. Quando un errore umano interrompe la produzione, i costi si moltiplicano simultaneamente su più fronti. Le spese di manodopera continuano ad accumularsi per i lavoratori inattivi che devono comunque essere retribuiti nonostante non producano nulla. I costi degli straordinari aumentano vertiginosamente mentre i team si affannano per recuperare la produzione persa, spesso al 150% delle normali tariffe di manodopera.

Lo spreco di materiale aggrava queste perdite. Quando la produzione si interrompe a metà ciclo a causa di un errore umano, le scorte di prodotti in lavorazione spesso diventano scarti. Un produttore farmaceutico ha riferito di aver perso 3,2 milioni di dollari in principi attivi quando un errore procedurale di un operatore ha contaminato un intero lotto che non è stato possibile recuperare. L'errore è stato commesso in pochi secondi, ma ci sono volute settimane per risolverlo completamente, compresa l'analisi delle cause alla radice, la riqualificazione e le modifiche al processo.

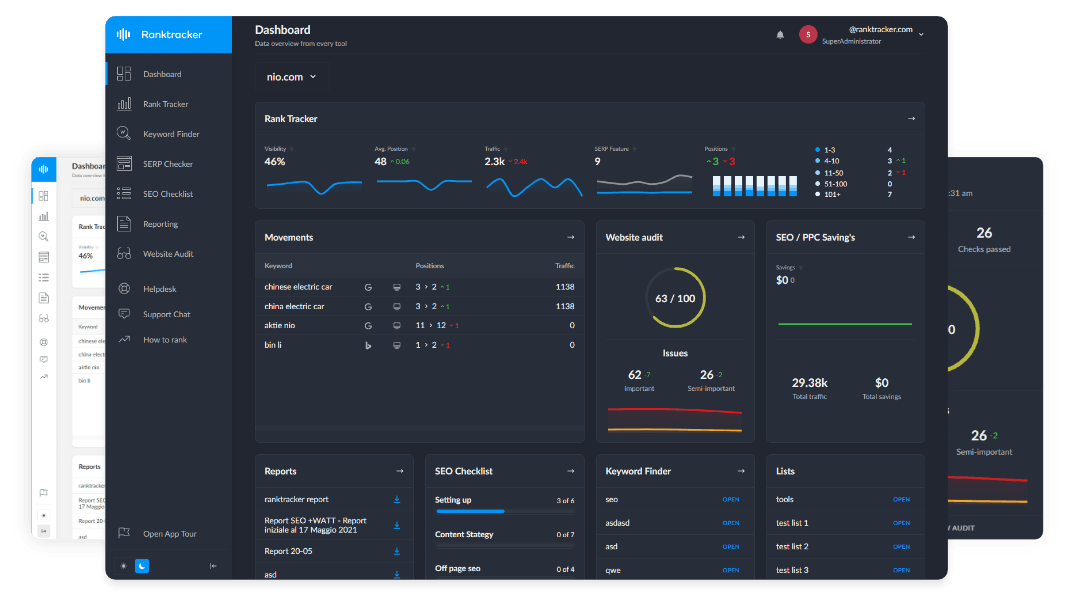

La piattaforma all-in-one per un SEO efficace

Dietro ogni azienda di successo c'è una forte campagna SEO. Ma con innumerevoli strumenti e tecniche di ottimizzazione tra cui scegliere, può essere difficile sapere da dove iniziare. Ebbene, non temete più, perché ho quello che fa per voi. Vi presento la piattaforma Ranktracker all-in-one per una SEO efficace.

Abbiamo finalmente aperto la registrazione a Ranktracker in modo assolutamente gratuito!

Creare un account gratuitoOppure accedi con le tue credenziali

I ritardi causati da errori umani danneggiano in modo permanente i rapporti con i clienti. Il mancato rispetto dei termini di consegna comporta clausole penali per milioni di dollari. La perdita di contratti a favore di concorrenti più affidabili crea lacune di fatturato che durano anni. La reputazione del marchio, costruita nel corso di decenni, si erode con ogni ritardo nella spedizione attribuito a "problemi di produzione". Un fornitore aerospaziale ha perso un contratto da 450 milioni di dollari a causa di ripetuti ritardi riconducibili a errori umani nei processi di assemblaggio.

Gli effetti a catena sulla catena di fornitura amplificano gli errori locali trasformandoli in interruzioni globali. Quando un errore umano presso un fornitore di secondo livello ritarda la consegna di un componente, l'impatto si ripercuote su più livelli, interessando decine di aziende e migliaia di lavoratori. L'industria dei semiconduttori ne è stata testimone diretta quando errori degli operatori in strutture chiave hanno creato carenze che hanno interessato tutti i settori, dall'automobile all'elettronica di consumo, con un impatto economico misurato in centinaia di miliardi.

Perché gli approcci tradizionali falliscono

Le organizzazioni in genere rispondono agli errori umani con accuse, riqualificazione o modifica dei processi. Questi approcci reattivi falliscono perché affrontano i sintomi piuttosto che le cause alla radice. Incolpare gli individui crea culture basate sulla paura in cui i lavoratori nascondono gli errori invece di segnalarli, consentendo a piccoli errori di evolversi in gravi guasti. La riqualificazione presuppone che il problema risieda nelle conoscenze individuali piuttosto che in questioni sistemiche. Le modifiche ai processi spesso aggiungono complessità che creano nuove opportunità di errore.

Il difetto fondamentale degli approcci tradizionali è quello di trattare l'errore umano come un problema delle persone piuttosto che un problema dei sistemi. Gli esseri umani commettono errori, questo è inevitabile. Ma i sistemi possono essere progettati per prevenire gli errori, individuarli prima che causino danni o minimizzarne l'impatto quando si verificano. Questo passaggio dalla gestione delle persone alla gestione dei sistemi trasforma il modo in cui le organizzazioni affrontano la riduzione dell'errore umano.

I processi manuali amplificano il rischio di errore umano richiedendo un'esecuzione perfetta ogni volta. Gli ordini di lavoro cartacei vanno persi, la grafia illeggibile causa interpretazioni errate e le istruzioni verbali creano incongruenze. Anche i fogli di calcolo elettronici, sebbene migliori della carta, richiedono comunque l'inserimento manuale dei dati, la manutenzione delle formule e il controllo delle versioni, che invitano agli errori. Un punto decimale fuori posto in un foglio di calcolo del programma di manutenzione ha causato la mancata esecuzione di ispezioni critiche in un impianto chimico, con conseguente guasto alle apparecchiature che è costato 7,8 milioni di dollari.

L'assenza di visibilità in tempo reale significa che gli errori spesso non vengono rilevati fino a quando non causano guasti. I manager scoprono i problemi ore o giorni dopo che si sono verificati, quando i costi di correzione sono aumentati in modo esponenziale. Senza un monitoraggio sistematico degli errori, le organizzazioni non sono in grado di identificare i modelli, misurare i miglioramenti o prevedere dove potrebbero verificarsi errori futuri.

Come il software CMMS trasforma la gestione degli errori umani

Il moderno software CMMS affronta l'errore umano attraverso la prevenzione, l'individuazione e la mitigazione sistematiche piuttosto che la colpa e la punizione. Digitalizzando e standardizzando i processi di manutenzione, mpulsesoftware.com e piattaforme simili creano ambienti resistenti agli errori in cui fare la cosa giusta diventa più facile che commettere errori.

L'applicazione automatizzata del flusso di lavoro garantisce che i passaggi critici non possano essere saltati o eseguiti fuori sequenza. Quando i tecnici devono completare i controlli di sicurezza prima di accedere alle attrezzature, scansionare i codici a barre per confermare la correttezza dei componenti e confermare ogni fase della procedura, le possibilità di errore diminuiscono drasticamente. Un impianto di trasformazione alimentare ha ridotto gli incidenti dovuti a errori umani del 67% entro sei mesi dall'implementazione del software CMMS con applicazione del flusso di lavoro.

La piattaforma all-in-one per un SEO efficace

Dietro ogni azienda di successo c'è una forte campagna SEO. Ma con innumerevoli strumenti e tecniche di ottimizzazione tra cui scegliere, può essere difficile sapere da dove iniziare. Ebbene, non temete più, perché ho quello che fa per voi. Vi presento la piattaforma Ranktracker all-in-one per una SEO efficace.

Abbiamo finalmente aperto la registrazione a Ranktracker in modo assolutamente gratuito!

Creare un account gratuitoOppure accedi con le tue credenziali

Le istruzioni di lavoro intelligenti si adattano al livello di esperienza degli utenti, alle condizioni delle attrezzature e ai modelli storici. I nuovi tecnici ricevono una guida dettagliata passo dopo passo con immagini e avvertenze. I lavoratori esperti vedono istruzioni semplificate che si concentrano sui punti critici. Il sistema apprende dagli errori passati, evidenziando automaticamente le fasi in cui si sono verificati errori in precedenza. Questo approccio adattivo ha ridotto i tempi di formazione del 40% migliorando al contempo l'accuratezza delle attività del 55% presso un importante fornitore automobilistico.

Le funzionalità di rilevamento degli errori in tempo reale identificano e segnalano immediatamente le anomalie. Quando gli operatori inseriscono parametri al di fuori degli intervalli accettabili, il sistema li avvisa prima dell'avvio delle attrezzature. Quando le attività di manutenzione richiedono tempi significativamente più lunghi o più brevi rispetto alle medie storiche, i supervisori ricevono notifiche per indagare. Questo ciclo di feedback immediato rileva gli errori mentre la correzione rimane semplice ed economica.

Il ruolo della documentazione digitale e della gestione delle conoscenze

Il software CMMS trasforma le conoscenze tribali in risorse organizzative attraverso funzionalità di documentazione complete. Ogni azione di manutenzione, ogni regolazione dei parametri e ogni condizione osservata diventa parte della memoria istituzionale ricercabile. Quando i tecnici incontrano dei problemi, accedono a cronologie complete che mostrano come sono state risolte con successo questioni simili, cosa non ha funzionato e perché sono stati scelti approcci specifici.

L'integrazione video rivoluziona il trasferimento di conoscenze tra lavoratori esperti e principianti. I tecnici senior registrano le procedure mentre le eseguono, creando librerie visive che conservano decenni di esperienza. Le sovrapposizioni di realtà aumentata guidano i nuovi lavoratori attraverso compiti complessi, mostrando esattamente dove posizionare gli strumenti, quali bulloni stringere per primi e come dovrebbero apparire i componenti correttamente assemblati. Questo approccio multimediale ha ridotto i tassi di errore umano del 73% nelle operazioni di assemblaggio complesse.

La documentazione automatizzata elimina le incongruenze che affliggono la registrazione manuale. Le funzionalità di conversione da voce a testo consentono ai tecnici di descrivere i risultati a mani libere mentre lavorano. Il riconoscimento delle immagini identifica automaticamente parti e strumenti. Il tracciamento GPS conferma le posizioni di lavoro. I timestamp creano tracciati di audit indiscutibili. Questa automazione non solo riduce gli errori di documentazione, ma aumenta anche la conformità dal 60% a oltre il 95%, poiché i lavoratori trovano più facile documentare che evitare di farlo.

La base di conoscenze collaborativa si rafforza ad ogni utilizzo. Quando un tecnico scopre un metodo migliore, il sistema lo acquisisce e lo condivide istantaneamente con tutte le strutture. Quando si verificano degli errori, le analisi delle cause alla radice diventano opportunità di apprendimento per l'intera organizzazione. Gli algoritmi di riconoscimento dei modelli identificano le tendenze degli errori prima che diventino problemi endemici.

Analisi predittiva per la prevenzione degli errori umani

Il software CMMS avanzato ora prevede gli errori umani prima che si verifichino, analizzando i modelli su migliaia di punti dati. Gli algoritmi di apprendimento automatico identificano le condizioni che storicamente precedono gli errori: straordinari eccessivi che portano a errori indotti dalla fatica, combinazioni specifiche di attrezzature che confondono gli operatori o condizioni ambientali che compromettono il giudizio. Queste previsioni consentono interventi proattivi che prevengono gli errori invece di limitarsi a rispondere ad essi.

L'analisi comportamentale tiene traccia dei modelli di rendimento individuali e di squadra, identificando quando un supporto o una formazione aggiuntivi potrebbero prevenire gli errori. Il sistema riconosce quando i tecnici hanno costantemente difficoltà con procedure specifiche, quando i turni mostrano tassi di errore elevati o quando determinate combinazioni supervisore-tecnico producono risultati non ottimali. Non si tratta di sorveglianza o punizione, ma di fornire un supporto mirato dove è più necessario.

Gli algoritmi di valutazione del rischio valutano ogni ordine di lavoro per individuare il potenziale di errore umano in base alla complessità, all'esperienza dei tecnici, alla criticità delle attrezzature e ai modelli di errore storici. Le attività ad alto rischio attivano automaticamente ulteriori misure di sicurezza: revisione obbligatoria da parte dei colleghi, requisiti di verifica passo dopo passo o supervisione da parte dei supervisori. Questa risposta graduale garantisce che le risorse si concentrino dove l'errore umano causerebbe il massimo danno.

Le funzionalità di simulazione consentono alle organizzazioni di testare virtualmente le modifiche ai processi prima di implementarle fisicamente. Modellando il modo in cui gli esseri umani interagiscono con le nuove procedure, le configurazioni delle attrezzature o i programmi di produzione, le aziende identificano ed eliminano le possibilità di errore durante la pianificazione, anziché scoprirle durante la produzione.

Strategie di implementazione per il massimo impatto

Per sfruttare con successo il software CMMS per la riduzione degli errori umani non basta l'installazione. Le organizzazioni devono ripensare radicalmente il loro rapporto con gli errori, passando da una cultura basata sulla colpa a un ambiente basato sull'apprendimento, in cui gli errori diventano opportunità di miglioramento piuttosto che minacce alla carriera.

L'implementazione graduale consente alle organizzazioni di dimostrare il valore del sistema e di rafforzare la fiducia. Iniziare dalle aree a più alto rischio, dove gli errori umani causano i danni maggiori, offre un ritorno immediato che giustifica un'implementazione più ampia. Un'azienda farmaceutica ha iniziato dalle linee di confezionamento, dove gli errori di etichettatura mettevano a rischio la sicurezza dei pazienti, riducendo gli errori dell'89% prima di espandere il sistema a tutto il resto dell'azienda.

La gestione del cambiamento deve affrontare direttamente la paura e lo scetticismo. I lavoratori spesso considerano il software CMMS come uno strumento di sorveglianza progettato per individuare e punire gli errori. Le organizzazioni di successo sottolineano come i sistemi proteggano i lavoratori prevenendo gli errori, fornendo supporto attraverso informazioni migliori ed eliminando le frustranti pratiche burocratiche. Quando i tecnici vedono il software CMMS come un assistente piuttosto che come un supervisore, la sua adozione accelera notevolmente.

I processi di miglioramento continuo garantiscono che i sistemi si evolvano insieme alle organizzazioni. Regolari revisioni dei modelli di errore identificano nuove aree di rischio. Il feedback degli utenti guida i miglioramenti dell'interfaccia. Le metriche di successo monitorano non solo la riduzione degli errori, ma anche la soddisfazione dei lavoratori, l'efficienza dei processi e la conservazione delle conoscenze. Questo approccio iterativo trasforma il software CMMS da strumento statico a partner dinamico nell'eccellenza operativa.

L'impatto misurabile sulle operazioni

Le organizzazioni che implementano con successo il software CMMS per la riduzione degli errori umani riportano risultati trasformazionali che vanno ben oltre la riduzione dei tempi di inattività. I tassi di errore in genere diminuiscono del 60-80% entro il primo anno, grazie all'entrata in vigore di processi standardizzati e misure di sicurezza intelligenti. Il tempo di formazione per i nuovi tecnici diminuisce del 40-50%, poiché la guida digitale accelera lo sviluppo delle competenze. Forse ancora più importante, la cultura organizzativa passa da un approccio reattivo a uno proattivo.

I rendimenti finanziari giustificano l'investimento molte volte. Prevenire un solo errore umano significativo al mese consente di risparmiare milioni in tempi di inattività evitati. La riduzione degli straordinari, la diminuzione degli scarti e il minor numero di richieste di garanzia contribuiscono a ulteriori risparmi. Il miglioramento della soddisfazione dei clienti grazie all'affidabilità delle prestazioni di consegna crea vantaggi competitivi che valgono molto più del semplice risparmio sui costi.

I miglioramenti in termini di sicurezza rappresentano forse il vantaggio maggiore. Gli errori umani non solo fermano la produzione, ma causano anche infortuni ai lavoratori. Prevenendo gli errori, il software CMMS protegge le persone da incidenti che potrebbero porre fine alla loro carriera o alla loro vita. La correlazione è chiara: gli impianti con i tassi di errore umano più bassi ottengono costantemente i migliori risultati in termini di sicurezza.

Guardando al futuro: il futuro della produzione a prova di errore

L'evoluzione del software CMMS continua ad accelerare con la maturazione delle capacità di intelligenza artificiale e apprendimento automatico. I sistemi futuri prevedranno gli errori umani con crescente precisione, forniranno coaching in tempo reale attraverso la realtà aumentata e regoleranno automaticamente i processi in base a fattori umani come la fatica, lo stress o la distrazione.

La piattaforma all-in-one per un SEO efficace

Dietro ogni azienda di successo c'è una forte campagna SEO. Ma con innumerevoli strumenti e tecniche di ottimizzazione tra cui scegliere, può essere difficile sapere da dove iniziare. Ebbene, non temete più, perché ho quello che fa per voi. Vi presento la piattaforma Ranktracker all-in-one per una SEO efficace.

Abbiamo finalmente aperto la registrazione a Ranktracker in modo assolutamente gratuito!

Creare un account gratuitoOppure accedi con le tue credenziali

L'integrazione con la tecnologia indossabile monitorerà gli indicatori fisiologici, avvisando i supervisori quando le condizioni suggeriscono un elevato rischio di errore. Gli esoscheletri preverranno gli errori fisici limitando i movimenti scorretti. Le interfacce cervello-computer potrebbero alla fine consentire il controllo degli errori basato sul pensiero, individuando gli errori nel momento dell'intenzione piuttosto che dell'azione.

Tuttavia, la tecnologia da sola non eliminerà l'errore umano. Il successo richiede il riconoscimento che gli esseri umani rimangono la risorsa più importante della produzione, nonostante siano la sua componente più variabile. Il software CMMS ha successo non sostituendo il giudizio umano, ma aumentandolo, non eliminando il coinvolgimento umano, ma rendendolo resistente agli errori.

Conclusione: dalla crisi al vantaggio competitivo

La perdita di 1,4 trilioni di dollari all'anno a causa di tempi di inattività non pianificati rappresenta più di una semplice emorragia finanziaria. È sintomatica dell'incapacità del settore manifatturiero di affrontare la sua sfida più persistente: l'errore umano. Mentre le organizzazioni cercano macchine perfette e catene di fornitura impeccabili, ignorano gli esseri umani imperfetti che alla fine determinano il successo o il fallimento operativo.

Il software CMMS offre un percorso collaudato per uscire da questa crisi e ottenere un vantaggio competitivo. Prevenendo, rilevando e mitigando sistematicamente l'errore umano, queste piattaforme trasformano la più grande debolezza del settore manifatturiero in un rischio gestibile. La tecnologia esiste, i vantaggi sono comprovati e i costi dell'inazione aumentano ogni giorno.

Le organizzazioni che si trovano di fronte a questa scelta dovrebbero ricordare che ogni giorno di ritardo significa più errori evitabili, più tempi di inattività inutili e più opportunità perse. Mentre i concorrenti implementano il software CMMS per creare operazioni resistenti agli errori, coloro che si aggrappano agli approcci tradizionali si troveranno sempre più incapaci di competere in mercati che richiedono sia efficienza che affidabilità. La questione non è se affrontare l'errore umano attraverso il software CMMS, ma se sarete voi a guidare questa trasformazione o se seguirete i concorrenti che lo hanno già fatto.