Wprowadzenie

Brudnym sekretem produkcji nie są awarie sprzętu ani zakłócenia w łańcuchu dostaw. Jest nim błąd ludzki, odpowiedzialny za 23% wszystkich nieplanowanych przestojów, które kosztują firmy z listy Fortune Global 500 322 miliardy dolarów rocznie. Podczas gdy organizacje obsesyjnie skupiają się na algorytmach konserwacji predykcyjnej i czujnikach IoT, pomijają najbardziej nieprzewidywalną zmienną w swojej działalności: ludzi popełniających możliwe do uniknięcia błędy, które powodują kaskadowe awarie na liniach produkcyjnych.

Liczby przedstawiają ponury obraz sytuacji. Raport Siemens „2024 True Cost of Downtime” ujawnia, że nieplanowane przestoje pochłaniają obecnie 11% rocznych przychodów 500 największych firm na świecie, co daje łączną kwotę 1,4 biliona dolarów, w porównaniu z 864 miliardami dolarów zaledwie pięć lat temu. W produkcji samochodów każda godzina przestoju kosztuje 2,3 mln dolarów, czyli 600 dolarów na sekundę. Jednak pomimo tych oszałamiających strat większość organizacji nadal traktuje błędy ludzkie jako nieunikniony koszt prowadzenia działalności, a nie problem, który można rozwiązać poprzez systematyczną interwencję.

Czynnik ludzki: najdroższa zmienna w produkcji

Błąd ludzki przejawia się na niezliczone sposoby w procesach produkcyjnych, a każdy pozornie niewielki błąd może potencjalnie spowodować godziny lub dni przestoju. Operatorzy nieprawidłowo konfigurują maszyny, pomijają krytyczne kontrole jakości lub nie przestrzegają ustalonych procedur bezpieczeństwa. Technicy konserwacji błędnie diagnozują problemy, przeoczają znaki ostrzegawcze lub stosują nieprawidłowe techniki naprawy. Nowi pracownicy, którzy nie znają sprzętu, dokonują kosztownych założeń. Doświadczeni pracownicy popadają w samozadowolenie, idą na skróty, które wczoraj działały, ale dziś kończą się katastrofą.

Sektor motoryzacyjny doskonale ilustruje ten kryzys. Jeden operator, który wprowadzi nieprawidłowe parametry do zrobotyzowanego systemu spawalniczego, może zatrzymać całą linię produkcyjną wytwarzającą 60 pojazdów na godzinę. Przy kosztach przestoju wynoszących 2,3 miliona dolarów na godzinę, pięciominutowy błąd ludzki, którego zidentyfikowanie i naprawienie zajmuje dwie godziny, kosztuje prawie 5 milionów dolarów. Pomnóżmy to przez wiele zmian, wiele linii i wiele zakładów, a błąd ludzki staje się problemem wartym miliardy dolarów, ukrywającym się za terminami takimi jak „błąd operatora” lub „odstępstwo od procedury”.

Luki w szkoleniach potęgują te ryzyka wykładniczo. Produkcja stoi w obliczu kryzysu wiedzy pokoleniowej, ponieważ doświadczeni pracownicy odchodzą na emeryturę, zabierając ze sobą dziesiątki lat wiedzy instytucjonalnej. Młodsi technicy przybywają z innym zestawem umiejętności, często lepiej radząc sobie z interfejsami cyfrowymi niż systemami mechanicznymi. Przeciętny producent poświęca obecnie 20 godzin tygodniowo na nieplanowaną konserwację, w większości zajmując się problemami spowodowanymi nieodpowiednim przekazywaniem wiedzy lub niespójnymi programami szkoleniowymi.

Błędy w dokumentacji tworzą kolejną warstwę ryzyka błędu ludzkiego. Źle napisane instrukcje pracy, nieaktualne procedury lub brakujące kluczowe kroki prowadzą do niespójnego wykonywania zadań. Kiedy pięciu różnych techników wykonuje tę samą czynność konserwacyjną na pięć różnych sposobów, niezawodność sprzętu staje się grą losową, a nie precyzją inżynieryjną.

Skumulowany efekt kosztów przestojów

Kwota 1,4 biliona dolarów to tylko część historii. Bezpośrednie straty produkcyjne stanowią widoczną czubek góry lodowej, która sięga głęboko w finanse organizacji. Kiedy błąd ludzki zatrzymuje produkcję, koszty mnożą się jednocześnie w wielu wymiarach. Koszty pracy nadal rosną w przypadku bezczynnych pracowników, którym nadal trzeba płacić, mimo że nic nie produkują. Koszty nadgodzin gwałtownie rosną, ponieważ zespoły starają się nadrobić utracone produkcje, często płacąc 150% normalnych stawek za pracę.

Straty te potęgują straty materiałowe. Kiedy produkcja zatrzymuje się w połowie cyklu z powodu błędu ludzkiego, zapasy w toku produkcji często stają się złomem. Producent farmaceutyków zgłosił stratę 3,2 mln dolarów w postaci składników aktywnych, gdy błąd proceduralny operatora spowodował skażenie całej partii, której nie można było odzyskać. Popełnienie błędu zajęło kilka sekund, ale jego całkowite usunięcie, w tym analiza przyczyn źródłowych, ponowne szkolenie i modyfikacje procesów, zajęło kilka tygodni.

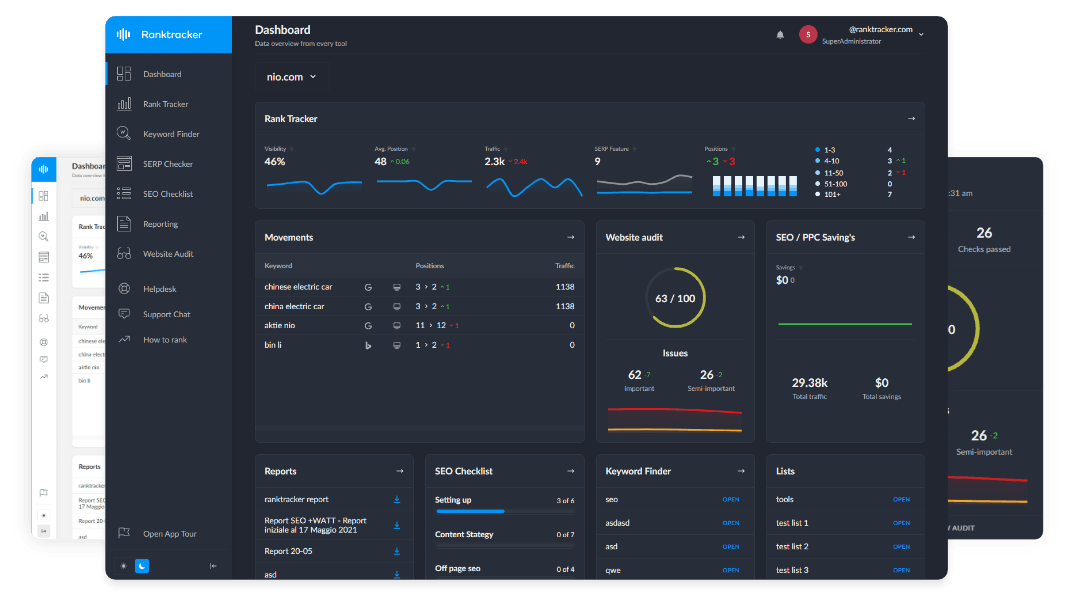

Platforma "wszystko w jednym" dla skutecznego SEO

Za każdym udanym biznesem stoi silna kampania SEO. Ale z niezliczonych narzędzi optymalizacji i technik tam do wyboru, może być trudno wiedzieć, gdzie zacząć. Cóż, nie obawiaj się więcej, ponieważ mam właśnie coś, co może pomóc. Przedstawiamy Ranktracker - platformę all-in-one dla skutecznego SEO.

W końcu otworzyliśmy rejestrację do Ranktrackera całkowicie za darmo!

Załóż darmowe kontoLub Zaloguj się używając swoich danych uwierzytelniających

Opóźnienia spowodowane błędami ludzkimi powodują trwałe szkody w relacjach z klientami. Nie dotrzymanie terminów dostaw powoduje kary w wysokości milionów dolarów. Utrata kontraktów na rzecz bardziej niezawodnych konkurentów powoduje wieloletnie straty w przychodach. Reputacja marki, budowana przez dziesięciolecia, ulega erozji wraz z każdym opóźnieniem dostawy spowodowanym „problemami produkcyjnymi”. Jeden z dostawców z branży lotniczej stracił kontrakt o wartości 450 milionów dolarów po wielokrotnych opóźnieniach spowodowanych błędami ludzkimi w procesach montażu.

Efekt domina w łańcuchu dostaw powoduje, że lokalne błędy przekładają się na globalne zakłócenia. Gdy błąd ludzki u dostawcy drugiego szczebla opóźnia dostawę komponentów, ma to kaskadowy wpływ na wiele szczebli, dotykając dziesiątki firm i tysiące pracowników. Przemysł półprzewodników doświadczył tego na własnej skórze, gdy błędy operatorów w kluczowych zakładach spowodowały niedobory, które miały wpływ na wszystko, od samochodów po elektronikę użytkową, a skutki gospodarcze wyniosły setki miliardów dolarów.

Dlaczego tradycyjne podejścia zawodzą

Organizacje zazwyczaj reagują na błędy ludzkie poprzez obwinianie, ponowne szkolenia lub modyfikacje procesów. Takie reaktywne podejście nie sprawdza się, ponieważ zajmuje się symptomami, a nie przyczynami źródłowymi. Obwinianie poszczególnych osób tworzy kulturę opartą na strachu, w której pracownicy ukrywają błędy zamiast je zgłaszać, co pozwala drobnym błędom przerodzić się w poważne awarie. Ponowne szkolenia zakładają, że problem leży po stronie wiedzy poszczególnych osób, a nie kwestii systemowych. Modyfikacje procesów często zwiększają złożoność, co stwarza nowe możliwości popełnienia błędów.

Podstawową wadą tradycyjnych podejść jest traktowanie błędów ludzkich jako problemu ludzi, a nie problemów systemowych. Ludzie popełniają błędy, tego nie da się zmienić. Jednak systemy można zaprojektować tak, aby zapobiegały błędom, wykrywały je, zanim spowodują szkody, lub minimalizowały ich wpływ, gdy już wystąpią. Przejście od zarządzania ludźmi do zarządzania systemami zmienia podejście organizacji do ograniczania błędów ludzkich.

Procesy ręczne zwiększają ryzyko błędu ludzkiego, wymagając za każdym razem perfekcyjnego wykonania. Papierowe zlecenia pracy gubią się, nieczytelne pismo powoduje błędną interpretację, a ustne instrukcje powodują niespójności. Nawet elektroniczne arkusze kalkulacyjne, choć lepsze niż papierowe, nadal wymagają ręcznego wprowadzania danych, utrzymywania formuł i kontroli wersji, co sprzyja błędom. Jedna źle umieszczona kropka dziesiętna w arkuszu kalkulacyjnym harmonogramu konserwacji spowodowała, że zakład chemiczny nie przeprowadził krytycznych kontroli, co doprowadziło do awarii sprzętu kosztującej 7,8 miliona dolarów.

Brak widoczności w czasie rzeczywistym oznacza, że błędy często pozostają niewykryte, dopóki nie spowodują awarii. Menedżerowie odkrywają problemy wiele godzin lub dni po ich wystąpieniu, kiedy koszty naprawy wzrosły wykładniczo. Bez systematycznego śledzenia błędów organizacje nie są w stanie zidentyfikować wzorców, zmierzyć poprawy ani przewidzieć, gdzie mogą wystąpić przyszłe błędy.

Jak oprogramowanie CMMS zmienia zarządzanie błędami ludzkimi

Nowoczesne oprogramowanie CMMS zajmuje się błędami ludzkimi poprzez systematyczne zapobieganie, wykrywanie i łagodzenie skutków, a nie poprzez obwinianie i karanie. Dzięki cyfryzacji i standaryzacji procesów konserwacji, mpulsesoftware.com i podobne platformy tworzą środowiska odporne na błędy, w których właściwe postępowanie staje się łatwiejsze niż popełnianie błędów.

Zautomatyzowane egzekwowanie przepływu pracy gwarantuje, że krytyczne kroki nie mogą zostać pominięte ani wykonane w nieprawidłowej kolejności. Gdy technicy muszą przeprowadzić kontrolę bezpieczeństwa przed uzyskaniem dostępu do sprzętu, zeskanować kody kreskowe w celu potwierdzenia poprawności części i potwierdzić każdy krok procedury, ryzyko popełnienia błędu znacznie się zmniejsza. Jeden z zakładów przetwórstwa spożywczego zmniejszył liczbę błędów ludzkich o 67% w ciągu sześciu miesięcy od wdrożenia oprogramowania CMMS egzekwującego przepływ pracy.

Platforma "wszystko w jednym" dla skutecznego SEO

Za każdym udanym biznesem stoi silna kampania SEO. Ale z niezliczonych narzędzi optymalizacji i technik tam do wyboru, może być trudno wiedzieć, gdzie zacząć. Cóż, nie obawiaj się więcej, ponieważ mam właśnie coś, co może pomóc. Przedstawiamy Ranktracker - platformę all-in-one dla skutecznego SEO.

W końcu otworzyliśmy rejestrację do Ranktrackera całkowicie za darmo!

Załóż darmowe kontoLub Zaloguj się używając swoich danych uwierzytelniających

Inteligentne instrukcje pracy dostosowują się do poziomu doświadczenia użytkownika, stanu sprzętu i historycznych wzorców. Nowi technicy otrzymują szczegółowe wskazówki krok po kroku wraz z obrazami i ostrzeżeniami. Doświadczeni pracownicy widzą uproszczone instrukcje skupiające się na kluczowych punktach. System uczy się na podstawie poprzednich błędów, automatycznie zaznaczając kroki, w których wcześniej wystąpiły błędy. To adaptacyjne podejście skróciło czas szkolenia o 40%, jednocześnie poprawiając dokładność zadań o 55% u dużego dostawcy motoryzacyjnego.

Funkcje wykrywania błędów w czasie rzeczywistym natychmiast identyfikują i sygnalizują anomalie. Gdy operatorzy wprowadzają parametry wykraczające poza dopuszczalne zakresy, system ostrzega ich przed uruchomieniem sprzętu. Gdy zadania konserwacyjne trwają znacznie dłużej lub krócej niż średnie historyczne, przełożeni otrzymują powiadomienia o konieczności zbadania sprawy. Ta natychmiastowa pętla informacji zwrotnej pozwala wychwycić błędy, a ich korekta pozostaje prosta i niedroga.

Rola dokumentacji cyfrowej i zarządzania wiedzą

Oprogramowanie CMMS przekształca wiedzę plemienną w aktywa organizacyjne dzięki kompleksowym funkcjom dokumentacji. Każda czynność konserwacyjna, każda regulacja parametrów i każdy zaobserwowany stan stają się częścią przeszukiwalnej pamięci instytucjonalnej. Gdy technicy napotykają problemy, mają dostęp do pełnej historii pokazującej, jak podobne problemy zostały pomyślnie rozwiązane, co nie zadziałało i dlaczego wybrano konkretne podejścia.

Integracja wideo rewolucjonizuje transfer wiedzy między doświadczonymi i początkującymi pracownikami. Starsi technicy rejestrują procedury podczas ich wykonywania, tworząc biblioteki wizualne, które zachowują dziesiątki lat doświadczenia. Nakładki rzeczywistości rozszerzonej prowadzą nowych pracowników przez złożone zadania, pokazując dokładnie, gdzie umieścić narzędzia, które śruby należy najpierw dokręcić i jak powinny wyglądać prawidłowo zmontowane komponenty. To multimedialne podejście zmniejszyło liczbę błędów ludzkich o 73% w złożonych operacjach montażowych.

Zautomatyzowana dokumentacja eliminuje niespójności, które są zmorą ręcznego prowadzenia dokumentacji. Funkcje zamiany głosu na tekst pozwalają technikom opisywać swoje ustalenia bez użycia rąk podczas pracy. Rozpoznawanie obrazów automatycznie identyfikuje części i narzędzia. Śledzenie GPS potwierdza lokalizacje pracy. Sygnatury czasowe tworzą niepodważalne ścieżki audytu. Ta automatyzacja nie tylko zmniejsza liczbę błędów w dokumentacji, ale także zwiększa zgodność z przepisami z 60% do ponad 95%, ponieważ pracownicy uważają dokumentację za łatwiejszą niż jej unikanie.

Wspólna baza wiedzy staje się coraz bogatsza z każdym użyciem. Gdy jeden technik odkrywa lepszą metodę, system natychmiast ją rejestruje i udostępnia we wszystkich zakładach. Gdy pojawiają się błędy, analiza przyczyn źródłowych staje się okazją do nauki dla całej organizacji. Algorytmy rozpoznawania wzorców identyfikują trendy błędów, zanim staną się one problemami endemicznymi.

Analiza predykcyjna w celu zapobiegania błędom ludzkim

Zaawansowane oprogramowanie CMMS przewiduje teraz błędy ludzkie, zanim one wystąpią, analizując wzorce w tysiącach punktów danych. Algorytmy uczenia maszynowego identyfikują warunki, które historycznie poprzedzają błędy: nadmierne nadgodziny prowadzące do błędów spowodowanych zmęczeniem, określone kombinacje urządzeń, które dezorientują operatorów, lub warunki środowiskowe, które utrudniają podejmowanie decyzji. Prognozy te umożliwiają proaktywne interwencje, które zapobiegają błędom, a nie tylko reagują na nie.

Analiza behawioralna śledzi wzorce wydajności poszczególnych osób i zespołów, identyfikując sytuacje, w których dodatkowe wsparcie lub szkolenie może zapobiec błędom. System rozpoznaje, kiedy technicy mają stałe trudności z określonymi procedurami, kiedy zmiany wykazują podwyższony wskaźnik błędów lub kiedy określone kombinacje przełożonych i techników dają nieoptymalne wyniki. Nie chodzi tu o nadzór lub kary, ale o zapewnienie ukierunkowanego wsparcia tam, gdzie jest ono najbardziej potrzebne.

Algorytmy oceny ryzyka oceniają każde zlecenie pracy pod kątem potencjalnych błędów ludzkich w oparciu o złożoność, doświadczenie technika, krytyczność sprzętu i historyczne wzorce błędów. Zadania wysokiego ryzyka automatycznie uruchamiają dodatkowe zabezpieczenia: obowiązkową wzajemną weryfikację, wymagania dotyczące weryfikacji krok po kroku lub nadzór przełożonego. Ta stopniowa reakcja zapewnia skupienie zasobów tam, gdzie błąd ludzki spowodowałby największe szkody.

Funkcje symulacyjne pozwalają organizacjom przetestować zmiany procesów wirtualnie przed ich fizycznym wdrożeniem. Modelując interakcje ludzi z nowymi procedurami, konfiguracjami sprzętu lub harmonogramami produkcji, firmy identyfikują i eliminują możliwości wystąpienia błędów na etapie planowania, zamiast odkrywać je podczas produkcji.

Strategie wdrożeniowe zapewniające maksymalny efekt

Skuteczne wykorzystanie oprogramowania CMMS do ograniczenia błędów ludzkich wymaga czegoś więcej niż tylko instalacji. Organizacje muszą zasadniczo zmienić swoje podejście do błędów, przechodząc od kultury opartej na obwinianiu do środowiska opartego na nauce, w którym błędy stają się okazją do poprawy, a nie zagrożeniem dla kariery.

Wdrożenie etapowe pozwala organizacjom wykazać wartość rozwiązania, budując jednocześnie zaufanie. Rozpoczęcie od obszarów o najwyższym ryzyku, gdzie błędy ludzkie powodują maksymalne szkody, zapewnia natychmiastowe korzyści, które uzasadniają szersze wdrożenie. Jeden z producentów farmaceutycznych rozpoczął od linii pakujących, gdzie błędy w etykietowaniu zagrażały bezpieczeństwu pacjentów, zmniejszając liczbę błędów o 89% przed rozszerzeniem systemu na całą firmę.

Zarządzanie zmianami musi bezpośrednio zajmować się obawami i sceptycyzmem. Pracownicy często postrzegają oprogramowanie CMMS jako narzędzie nadzoru służące do wykrywania i karania błędów. Organizacje odnoszące sukcesy podkreślają, w jaki sposób systemy chronią pracowników, zapobiegając błędom, zapewniając wsparcie poprzez lepszy dostęp do informacji i eliminując frustrującą papierkową robotę. Gdy technicy postrzegają oprogramowanie CMMS jako pomocników, a nie nadzorców, jego wdrażanie znacznie przyspiesza.

Procesy ciągłego doskonalenia zapewniają ewolucję systemów wraz z organizacjami. Regularne przeglądy wzorców błędów pozwalają zidentyfikować nowe obszary ryzyka. Opinie użytkowników wpływają na ulepszenia interfejsu. Wskaźniki sukcesu śledzą nie tylko redukcję błędów, ale także satysfakcję pracowników, wydajność procesów i retencję wiedzy. To iteracyjne podejście przekształca oprogramowanie CMMS ze statycznych narzędzi w dynamicznych partnerów w zakresie doskonałości operacyjnej.

Mierzalny wpływ na działalność

Organizacje, które z powodzeniem wdrożyły oprogramowanie CMMS w celu ograniczenia błędów ludzkich, odnotowują transformacyjne wyniki wykraczające daleko poza skrócenie przestojów. Wskaźniki błędów zazwyczaj spadają o 60-80% w ciągu pierwszego roku, gdy zaczynają działać znormalizowane procesy i inteligentne zabezpieczenia. Czas szkolenia nowych techników skraca się o 40-50%, ponieważ cyfrowe wskazówki przyspieszają rozwój kompetencji. Być może najważniejsze jest to, że kultura organizacyjna zmienia się z reaktywnego gaszenia pożarów na proaktywną optymalizację.

Zwrot finansowy wielokrotnie uzasadnia inwestycję. Zapobieganie tylko jednemu znacznemu błędowi ludzkiemu miesięcznie pozwala zaoszczędzić miliony dzięki uniknięciu przestojów. Dodatkowe oszczędności wynikają ze zmniejszenia liczby nadgodzin, zmniejszenia ilości odpadów i mniejszej liczby roszczeń gwarancyjnych. Poprawa satysfakcji klientów dzięki niezawodnej realizacji dostaw tworzy przewagę konkurencyjną wartą znacznie więcej niż same oszczędności kosztów.

Poprawa bezpieczeństwa stanowi prawdopodobnie największą korzyść. Błędy ludzkie nie tylko zatrzymują produkcję, ale także powodują obrażenia pracowników. Zapobiegając błędom, oprogramowanie CMMS chroni ludzi przed wypadkami, które mogą zakończyć karierę lub życie. Korelacja jest oczywista: zakłady o najniższym wskaźniku błędów ludzkich konsekwentnie osiągają najlepsze wyniki w zakresie bezpieczeństwa.

Perspektywy na przyszłość: przyszłość produkcji odpornej na błędy

Ewolucja oprogramowania CMMS nabiera tempa wraz z rozwojem sztucznej inteligencji i możliwości uczenia maszynowego. Przyszłe systemy będą coraz dokładniej przewidywać błędy ludzkie, zapewnią coaching w czasie rzeczywistym dzięki rzeczywistości rozszerzonej i automatycznie dostosowywać procesy w oparciu o czynniki ludzkie, takie jak zmęczenie, stres lub rozproszenie uwagi.

Platforma "wszystko w jednym" dla skutecznego SEO

Za każdym udanym biznesem stoi silna kampania SEO. Ale z niezliczonych narzędzi optymalizacji i technik tam do wyboru, może być trudno wiedzieć, gdzie zacząć. Cóż, nie obawiaj się więcej, ponieważ mam właśnie coś, co może pomóc. Przedstawiamy Ranktracker - platformę all-in-one dla skutecznego SEO.

W końcu otworzyliśmy rejestrację do Ranktrackera całkowicie za darmo!

Załóż darmowe kontoLub Zaloguj się używając swoich danych uwierzytelniających

Integracja z technologią noszoną będzie monitorować wskaźniki fizjologiczne, ostrzegając przełożonych, gdy warunki sugerują podwyższone ryzyko błędu. Egzoszkielety będą zapobiegać błędom fizycznym, ograniczając nieprawidłowe ruchy. Interfejsy mózg-komputer mogą ostatecznie umożliwić sprawdzanie błędów w oparciu o myśli, wychwytując błędy w momencie zamiaru, a nie działania.

Jednak sama technologia nie wyeliminuje błędów ludzkich. Sukces wymaga uznania, że ludzie pozostają największym atutem produkcji, mimo że są jej najbardziej zmiennym elementem. Oprogramowanie CMMS odnosi sukcesy nie poprzez zastępowanie ludzkiej oceny, ale poprzez jej uzupełnianie, nie poprzez eliminowanie udziału człowieka, ale poprzez uodpornienie go na błędy.

Wniosek: od kryzysu do przewagi konkurencyjnej

1,4 biliona dolarów strat rocznie spowodowanych nieplanowanymi przestojami to coś więcej niż tylko krwawienie finansowe. Jest to symptom niepowodzenia produkcji w radzeniu sobie z jej najbardziej uporczywym wyzwaniem: błędami ludzkimi. Podczas gdy organizacje dążą do stworzenia idealnych maszyn i bezbłędnych łańcuchów dostaw, ignorują niedoskonałych ludzi, którzy ostatecznie decydują o sukcesie lub porażce operacyjnej.

Oprogramowanie CMMS oferuje sprawdzoną drogę wyjścia z tego kryzysu i uzyskania przewagi konkurencyjnej. Dzięki systematycznemu zapobieganiu, wykrywaniu i ograniczaniu błędów ludzkich platformy te przekształcają największą słabość produkcji w ryzyko, którym można zarządzać. Technologia istnieje, korzyści są sprawdzone, a koszty bezczynności rosną z każdym dniem.

Organizacje stojące przed tym wyborem powinny pamiętać, że każdy dzień opóźnienia oznacza więcej błędów, którym można zapobiec, więcej niepotrzebnych przestojów i więcej straconych możliwości. Podczas gdy konkurenci wdrażają oprogramowanie CMMS w celu stworzenia odpornych na błędy operacji, ci, którzy trzymają się tradycyjnych podejść, będą coraz mniej konkurencyjni na rynkach wymagających zarówno wydajności, jak i niezawodności. Pytanie nie brzmi, czy należy rozwiązać problem błędów ludzkich za pomocą oprogramowania CMMS, ale czy poprowadzisz tę transformację, czy też pójdziesz w ślady konkurentów, którzy już to zrobili.