Wprowadzenie

Wtorek rano. Sala konferencyjna w Houston. Wiceprezes ds. operacyjnych wyjaśnia, dlaczego sieć dystrybucji nie jest w stanie obsłużyć nowych rynków, na które właśnie weszła firma. „Wysyłamy trzy razy więcej towarów niż w zeszłym roku. Jednak koszt jednostkowy wzrósł zamiast spaść. Wydłużyły się terminy dostaw. Wskaźnik błędów podwoił się. Rozwinęliśmy się, ale w trakcie tego procesu zepsuliśmy wszystko”.

W ciągu ostatnich dwóch lat słyszałem tę historię może dwadzieścia razy. Firmy osiągają cele wzrostu, rozszerzają działalność na nowe regiony, dodają nowe linie produktów. Potem zdają sobie sprawę, że ich łańcuch dostaw nie nadąża za tempem rozwoju firmy. To, co sprawdzało się przy mniejszych wolumenach, zawodzi, gdy próbuje się je zwiększyć – systemy, które kiedyś były wydajne, stają się wąskimi gardłami, a procesy, które miały sens, przestają go mieć. Podstawowym wyzwaniem nie są możliwości techniczne, ale architektoniczne myślenie o tym, jak operacje muszą ewoluować wraz ze wzrostem skali. Dlatego podejścia takie jak łańcuch dostaw Innovecs kładą nacisk na budowanie elastyczności i automatyzacji od podstaw, a nie dodawanie ich później, gdy pojawiają się problemy, ponieważ modernizacja wydajności systemu zaprojektowanego dla innych wielkości rzadko działa tak dobrze, jak projektowanie od początku z myślą o skali. Firmy, które rozumieją tę różnicę, rozwijają się płynnie. Firmy, które tego nie rozumieją, rozwijają się boleśnie.

Gdzie zawodzi skalowanie

W zeszłym miesiącu dyrektor ds. zaopatrzenia w firmie produkującej towary konsumpcyjne opowiedział mi swoją historię. Trzy lata temu: dwa magazyny obsługujące wschodnią część Stanów Zjednoczonych. Działało dobrze. Potem nastąpiła ekspansja. Obecnie siedem magazynów w całej Ameryce Północnej. Powinno być bardziej wydajne. Zamiast tego panuje chaos.

„Nikt nie wie, gdzie faktycznie znajdują się zapasy. Przedstawiciele handlowi obiecują dostawę z najbliższego magazynu. Ale ten magazyn może być wyczerpany, podczas gdy inny, oddalony o trzy stany, ma nadwyżki. Wysyłamy transport lotniczy, aby pokryć luki, które nie powinny istnieć. Koszty utrzymania zapasów wzrosły o czterdzieści procent, ale poziom usług spadł”.

Problem nie leżał po stronie magazynów. Rozbudowano lokalizacje bez rozbudowy systemów koordynacji. Każdy magazyn działał jak odizolowana wyspa. Brakowało widoczności w czasie rzeczywistym. Brakowało dynamicznej alokacji opartej na wzorcach popytu. Fizyczna pojemność bez integracji operacyjnej.

Co tak naprawdę oznacza wydajność na dużą skalę

| Działalność na małą skalę | Działalność na dużą skalę |

| Ręczna koordynacja działa | Automatyzacja staje się niezbędna |

| Problemy rozwiązują relacje osobiste | Konieczne jest stosowanie standardowych procesów |

| Wyjątki rozpatrywane indywidualnie | Systematyczne zarządzanie wyjątkami |

| Pojedynczy punkt kontroli | Rozproszone podejmowanie decyzji |

| Scentralizowane zarządzanie zapasami | Strategicznie rozproszone zapasy |

Oto, w czym ludzie się mylą. Zakładają, że jeśli coś działa przy małych ilościach, wystarczy po prostu zrobić tego więcej. Tak to nie działa. Mechanika się zmienia. Weźmy na przykład przetwarzanie zamówień. Pięćdziesiąt zamówień dziennie? Ręczna weryfikacja ma sens. Ktoś wychwytuje błędy, sygnalizuje nietypowe prośby, stosuje własną ocenę. Przy skali pięciu tysięcy zamówień ręczna weryfikacja staje się wąskim gardłem. Potrzebna jest automatyzacja z obsługą wyjątków.

Przykład firmy produkcyjnej: świetny planista produkcji osobiście optymalizował halę produkcyjną każdego ranka. Znał każdą maszynę, każdego operatora, każde ograniczenie. Firma się rozrosła. Dodano drugą fabrykę. Trzecią fabrykę. Jedna osoba nie była w stanie ręcznie zoptymalizować trzech zakładów. Potrzebne było oprogramowanie do planowania. Początkowo czuł się zastąpiony. Ale stał się osobą, która projektowała zasady, których przestrzegał system, zajmowała się naprawdę złożonymi wyjątkami, szkoliła innych. Jego wiedza specjalistyczna nie stała się przestarzała. Po prostu działała na innym poziomie.

Wyzwanie związane z integracją

Większość niepowodzeń związanych ze skalowaniem sprowadza się do integracji. Firmy dodają magazyny, dostawców, rynki, linie produktów. Każdy z tych elementów ma sens samodzielnie. Nie zastanawiają się jednak nad tym, jak wszystko się ze sobą łączy. Jennifer zarządza logistyką dystrybutora żywności. W ciągu trzech lat firma rozrosła się z regionalnej do krajowej. Dodano zakłady w sześciu stanach. „Uważaliśmy, że mądrze postępujemy, pozwalając każdemu regionowi działać półniezależnie. Lokalne zespoły znały swoje rynki”.

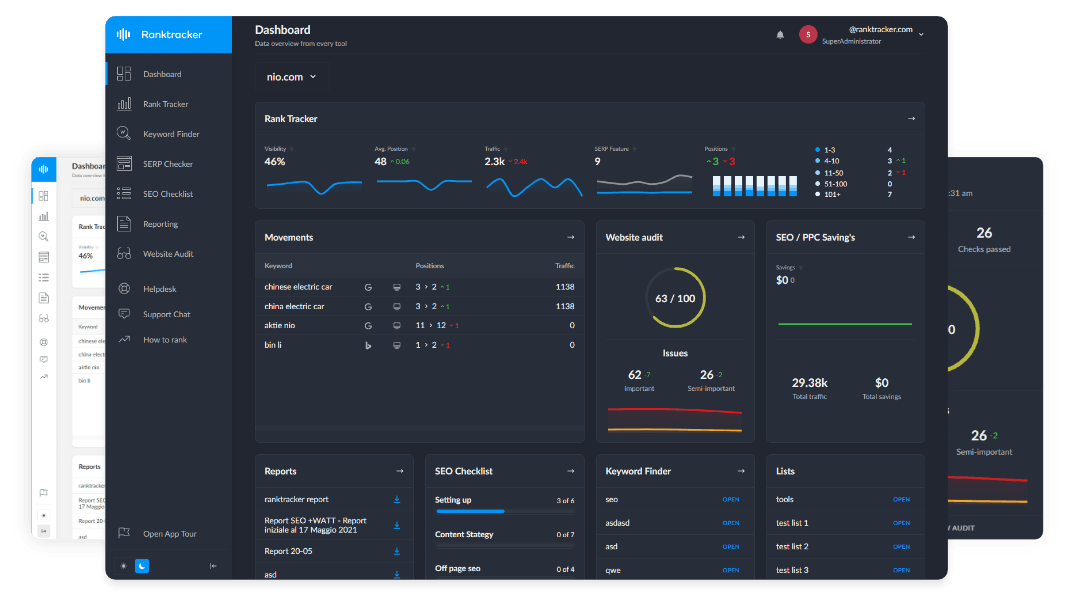

Platforma "wszystko w jednym" dla skutecznego SEO

Za każdym udanym biznesem stoi silna kampania SEO. Ale z niezliczonych narzędzi optymalizacji i technik tam do wyboru, może być trudno wiedzieć, gdzie zacząć. Cóż, nie obawiaj się więcej, ponieważ mam właśnie coś, co może pomóc. Przedstawiamy Ranktracker - platformę all-in-one dla skutecznego SEO.

W końcu otworzyliśmy rejestrację do Ranktrackera całkowicie za darmo!

Załóż darmowe kontoLub Zaloguj się używając swoich danych uwierzytelniających

Z wyjątkiem sytuacji, gdy klienci mieli lokalizacje w wielu regionach i oczekiwali spójnej obsługi. Lub gdy zakłócenia w dostawach w jednym regionie można było rozwiązać, przenosząc je do innego. Lub gdy negocjowano lepsze stawki przewoźników w oparciu o całkowitą wielkość, ale nie było to możliwe, ponieważ każdy region zawierał umowy oddzielnie.

„Siedem różnych systemów zarządzania magazynami. Cztery różne systemy zarządzania transportem. Brak możliwości przeglądu całej naszej działalności. Nie prowadziliśmy firmy krajowej. Prowadziliśmy siedem regionalnych firm, które przypadkowo miały tę samą nazwę”. Osiemnaście miesięcy integracji wszystkiego. Teraz zarządzają swoją siecią jako siecią. Widoczność zapasów we wszystkich lokalizacjach. Dynamiczne trasy oparte na całkowitej przepustowości. Skonsolidowane relacje z dostawcami. Koszt dostawy spadł o trzydzieści dwa procent przy jednoczesnej poprawie czasów dostawy.

Jak to działa

Firmy, które odnoszą sukcesy w skalowaniu, inwestują w integrację, zanim stanie się ona krytyczna. Automatyzują powtarzalne decyzje, ale zachowują nadzór ludzki w przypadku decyzji złożonych. Budują elastyczność systemów, zamiast optymalizować je pod kątem obecnego stanu. Akceptują również fakt, że w większej skali rzeczy muszą działać inaczej. Podejście, które pozwoliło im osiągnąć pięćdziesiąt milionów, nie pozwoli im osiągnąć pięciuset milionów. To ewolucja, a nie porażka. Najtrudniejsze jest ustalenie, kiedy należy wprowadzić zmiany. Zbyt wczesne zmiany oznaczają nadmierną rozbudowę. Zbyt późne zmiany oznaczają naprawianie problemów w momencie, gdy już się pojawiły. Firmy, które monitorują trendy kosztów jednostkowych, wskaźniki błędów, odchylenia w dostawach i rotację zapasów, zazwyczaj dostrzegają problemy, zanim dojdzie do kryzysu.

Wiceprezes z Houston? Sześć miesięcy naprawiania działalności. Konsolidacja centrów dystrybucji z dwunastu do siedmiu obiektów. Wdrożenie zarządzania magazynem z widocznością zapasów w czasie rzeczywistym. Standaryzacja procesów. Koszt jednostkowy spadł o osiemnaście procent. Poprawiono czasy dostaw. Wskaźniki błędów spadły. Wzrost nie musi zakłócać działalności. Ale tak się stanie, jeśli nie zaprojektujesz go aktywnie.