Einleitung

Das schmutzige Geheimnis der Fertigungsindustrie sind nicht Ausfälle von Anlagen oder Unterbrechungen der Lieferkette. Es sind menschliche Fehler, die für 23 % aller ungeplanten Ausfallzeiten verantwortlich sind und den Fortune Global 500-Unternehmen jährlich 322 Milliarden US-Dollar kosten. Während sich Unternehmen auf Algorithmen für vorausschauende Wartung und IoT-Sensoren konzentrieren, übersehen sie die unvorhersehbarste Variable in ihren Betrieben: Menschen, die vermeidbare Fehler machen, die zu Kettenreaktionen in den Produktionslinien führen.

Die Zahlen zeichnen ein ernüchterndes Bild. Der Bericht „2024 True Cost of Downtime” von Siemens zeigt, dass ungeplante Ausfallzeiten mittlerweile 11 % des Jahresumsatzes der 500 größten Unternehmen der Welt ausmachen, insgesamt 1,4 Billionen US-Dollar, gegenüber 864 Milliarden US-Dollar vor nur fünf Jahren. In der Automobilfertigung kostet jede Stunde Produktionsausfall 2,3 Millionen US-Dollar oder 600 US-Dollar pro Sekunde. Trotz dieser enormen Verluste betrachten die meisten Unternehmen menschliches Versagen nach wie vor als unvermeidbare Kosten des Geschäftsbetriebs und nicht als lösbares Problem, das systematische Maßnahmen erfordert.

Der Faktor Mensch: Die teuerste Variable in der Fertigung

Menschliches Versagen manifestiert sich in unzähligen Formen in der Fertigung, wobei jeder scheinbar kleine Fehler zu Stunden oder Tagen Ausfallzeit führen kann. Bediener konfigurieren Maschinen falsch, überspringen wichtige Qualitätskontrollen oder halten sich nicht an festgelegte Sicherheitsvorschriften. Wartungstechniker diagnostizieren Probleme falsch, übersehen Warnzeichen oder wenden falsche Reparaturtechniken an. Neue Mitarbeiter, die mit den Geräten nicht vertraut sind, treffen kostspielige Annahmen. Erfahrene Mitarbeiter werden nachlässig und nehmen Abkürzungen, die gestern noch funktioniert haben, heute aber katastrophale Folgen haben.

Der Automobilsektor veranschaulicht diese Krise anschaulich. Ein einziger Bediener, der falsche Parameter in ein Roboterschweißsystem eingibt, kann eine gesamte Produktionslinie mit einer Leistung von 60 Fahrzeugen pro Stunde zum Stillstand bringen. Bei Ausfallkosten von 2,3 Millionen Dollar pro Stunde kostet ein fünfminütiger menschlicher Fehler, dessen Erkennung und Behebung zwei Stunden dauert, fast 5 Millionen Dollar. Multipliziert man dies mit mehreren Schichten, mehreren Linien und mehreren Werken, wird menschliches Versagen zu einem Milliardenproblem, das sich hinter Begriffen wie „Bedienungsfehler” oder „Verfahrensabweichung” verbirgt.

Schulungslücken verstärken diese Risiken exponentiell. Die Fertigungsindustrie steht vor einer generationsbedingten Wissenskris

Dokumentationsfehler schaffen eine weitere Ebene des Risikos menschlicher Fehler. Schlecht geschriebene Arbeitsanweisungen, veraltete Verfahren oder fehlende kritische Schritte führen zu einer inkonsistenten Ausführung von Aufgaben. Wenn fünf verschiedene Techniker dieselbe Wartungsaufgabe auf fünf verschiedene Arten ausführen, wird die Zuverlässigkeit der Anlagen eher zu einem Glücksspiel als zu einer Frage der technischen Präzision.

Der Compound-Effekt der Ausfallkosten

Die Schlagzeile mit 1,4 Billionen Dollar gibt nur einen Teil der Geschichte wieder. Direkte Produktionsausfälle sind nur die sichtbare Spitze eines Eisbergs, der tief in die Finanzen eines Unternehmens hineinreicht. Wenn menschliches Versagen die Produktion stoppt, vervielfachen sich die Kosten gleichzeitig in mehreren Dimensionen. Die Arbeitskosten für untätige Mitarbeiter, die trotz fehlender Produktion weiterhin bezahlt werden müssen, steigen weiter an. Die Überstundenkosten steigen sprunghaft an, da die Teams versuchen, die Produktionsausfälle aufzuholen, oft zu 150 % der normalen Arbeitskosten.

Materialverschwendung verstärkt diese Verluste noch. Wenn die Produktion aufgrund menschlicher Fehler mitten im Zyklus zum Stillstand kommt, wird der Bestand an unfertigen Erzeugnissen oft zu Ausschussware. Ein Pharmahersteller meldete einen Verlust von 3,2 Millionen Dollar an Wirkstoffen, als ein Verfahrensfehler eines Bedieners eine ganze Charge kontaminierte, die nicht mehr gerettet werden konnte. Der Fehler war in Sekundenschnelle passiert, aber es dauerte Wochen, bis er vollständig behoben war, einschließlich Ursachenanalyse, Nachschulung und Prozessänderungen.

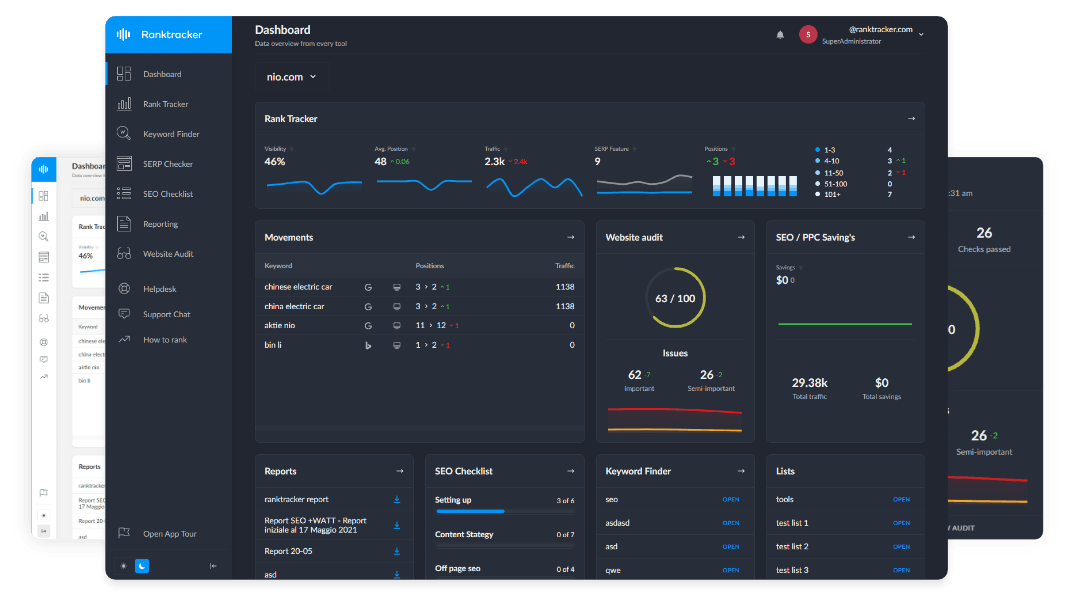

Die All-in-One-Plattform für effektives SEO

Hinter jedem erfolgreichen Unternehmen steht eine starke SEO-Kampagne. Aber bei den zahllosen Optimierungstools und -techniken, die zur Auswahl stehen, kann es schwierig sein, zu wissen, wo man anfangen soll. Nun, keine Angst mehr, denn ich habe genau das Richtige, um zu helfen. Ich präsentiere die Ranktracker All-in-One-Plattform für effektives SEO

Wir haben endlich die Registrierung zu Ranktracker absolut kostenlos geöffnet!

Ein kostenloses Konto erstellenOder melden Sie sich mit Ihren Anmeldedaten an

Kundenbeziehungen leiden unter dauerhaften Schäden durch Verzögerungen, die durch menschliches Versagen verursacht werden. Verpasste Liefertermine lösen Strafklauseln in Millionenhöhe aus. Der Verlust von Aufträgen an zuverlässigere Wettbewerber führt zu Umsatzausfällen, die Jahre andauern. Der über Jahrzehnte aufgebaute Ruf einer Marke wird mit jeder Lieferverzögerung, die auf „Produktionsprobleme” zurückgeführt wird, untergraben. Ein Luft- und Raumfahrtzulieferer verlor einen Auftrag im Wert von 450 Millionen Dollar nach wiederholten Verzögerungen, die auf menschliches Versagen in seinen Montageprozessen zurückzuführen waren.

Die Auswirkungen auf die Lieferkette verstärken lokale Fehler zu globalen Störungen. Wenn ein menschlicher Fehler bei einem Tier-2-Zulieferer die Lieferung von Komponenten verzögert, wirkt sich dies auf mehrere Ebenen aus und betrifft Dutzende von Unternehmen und Tausende von Arbeitnehmern. Die Halbleiterindustrie hat dies am eigenen Leib erfahren, als Bedienungsfehler in wichtigen Werken zu Engpässen führten, die sich auf alles von Automobilen bis hin zu Unterhaltungselektronik auswirkten und wirtschaftliche Folgen in Höhe von Hunderten von Milliarden hatten.

Warum traditionelle Ansätze scheitern

Unternehmen reagieren in der Regel auf menschliches Versagen mit Schuldzuweisungen, Nachschulungen oder Prozessänderungen. Diese reaktiven Ansätze scheitern, weil sie nur die Symptome bekämpfen und nicht die Ursachen. Schuldzuweisungen schaffen eine von Angst geprägte Kultur, in der Mitarbeiter Fehler lieber verheimlichen als melden, sodass sich kleine Fehler zu großen Ausfällen entwickeln können. Nachschulungen gehen davon aus, dass das Problem eher im individuellen Wissen als in systemischen Problemen liegt. Prozessänderungen führen oft zu einer erhöhten Komplexität, die neue Fehlerquellen schafft.

Der grundlegende Fehler traditioneller Ansätze besteht darin, menschliches Versagen als ein Problem der Menschen und nicht als ein Problem der Systeme zu betrachten. Menschen machen Fehler, das ist unveränderlich. Aber Systeme können so gestaltet werden, dass sie Fehler verhindern, sie erkennen, bevor sie Schaden anrichten, oder ihre Auswirkungen minimieren, wenn sie auftreten. Diese Verlagerung vom Management von Menschen zum Management von Systemen verändert die Herangehensweise von Unternehmen an die Reduzierung menschlicher Fehler.

Manuelle Prozesse erhöhen das Risiko menschlicher Fehler, da sie jedes Mal eine perfekte Ausführung erfordern. Papierbasierte Arbeitsaufträge gehen verloren, unleserliche Handschriften führen zu Fehlinterpretationen und mündliche Anweisungen verursachen Unstimmigkeiten. Selbst elektronische Tabellenkalkulationen sind zwar besser als Papier, erfordern aber dennoch die manuelle Eingabe von Daten, die Pflege von Formeln und die Versionskontrolle, was zu Fehlern führen kann. Ein falsch gesetzter Dezimalpunkt in einer Tabellenkalkulation für Wartungspläne führte dazu, dass eine Chemiefabrik wichtige Inspektionen versäumte, was zu einem Ausfall der Anlagen im Wert von 7,8 Millionen Dollar führte.

Da keine Echtzeit-Transparenz gegeben ist, bleiben Fehler oft unentdeckt, bis sie zu Ausfällen führen. Manager entdecken Probleme erst Stunden oder Tage nach ihrem Auftreten, wenn die Kosten für die Behebung bereits exponentiell gestiegen sind. Ohne eine systematische Fehlerverfolgung können Unternehmen keine Muster erkennen, Verbesserungen messen oder vorhersagen, wo zukünftige Fehler auftreten könnten.

Wie CMMS-Software das Management menschlicher Fehler verändert

Moderne CMMS-Software begegnet menschlichen Fehlern durch systematische Prävention, Erkennung und Minderung statt durch Schuldzuweisungen und Bestrafungen. Durch die Digitalisierung und Standardisierung von Wartungsprozessen schaffen mpulsesoftware.com und ähnliche Plattformen fehlerresistente Umgebungen, in denen es einfacher ist, das Richtige zu tun, als Fehler zu machen.

Die automatisierte Durchsetzung von Arbeitsabläufen stellt sicher, dass wichtige Schritte nicht übersprungen oder in der falschen Reihenfolge ausgeführt werden können. Wenn Techniker vor dem Zugriff auf Geräte Sicherheitsüberprüfungen durchführen, Barcodes scannen müssen, um die richtigen Teile zu bestätigen, und jeden Verfahrensschritt bestätigen müssen, verringert sich die Fehlerwahrscheinlichkeit erheblich. Ein Lebensmittelverarbeitungsbetrieb reduzierte menschliche Fehler innerhalb von sechs Monaten nach der Einführung einer CMMS-Software mit durchgesetzten Arbeitsabläufen um 67 %.

Die All-in-One-Plattform für effektives SEO

Hinter jedem erfolgreichen Unternehmen steht eine starke SEO-Kampagne. Aber bei den zahllosen Optimierungstools und -techniken, die zur Auswahl stehen, kann es schwierig sein, zu wissen, wo man anfangen soll. Nun, keine Angst mehr, denn ich habe genau das Richtige, um zu helfen. Ich präsentiere die Ranktracker All-in-One-Plattform für effektives SEO

Wir haben endlich die Registrierung zu Ranktracker absolut kostenlos geöffnet!

Ein kostenloses Konto erstellenOder melden Sie sich mit Ihren Anmeldedaten an

Intelligente Arbeitsanweisungen passen sich dem Erfahrungsniveau der Benutzer, dem Zustand der Geräte und historischen Mustern an. Neue Techniker erhalten detaillierte Schritt-für-Schritt-Anleitungen mit Bildern und Warnungen. Erfahrene Mitarbeiter sehen optimierte Anweisungen, die sich auf kritische Punkte konzentrieren. Das System lernt aus früheren Fehlern und hebt automatisch Schritte hervor, bei denen zuvor Fehler aufgetreten sind. Dieser adaptive Ansatz reduzierte die Schulungszeit um 40 % und verbesserte gleichzeitig die Genauigkeit der Aufgaben um 55 % bei einem großen Automobilzulieferer.

Echtzeit-Fehlererkennungsfunktionen identifizieren und markieren Anomalien sofort. Wenn Bediener Parameter außerhalb der zulässigen Bereiche eingeben, warnt das System sie, bevor die Anlage startet. Wenn Wartungsaufgaben deutlich länger oder kürzer als im historischen Durchschnitt dauern, erhalten die Vorgesetzten Benachrichtigungen, um dies zu untersuchen. Diese sofortige Rückkopplungsschleife erkennt Fehler, während die Korrektur einfach und kostengünstig bleibt.

Die Rolle der digitalen Dokumentation und des Wissensmanagements

CMMS-Software wandelt Stammeswissen durch umfassende Dokumentationsfunktionen in organisatorische Vermögenswerte um. Jede Wartungsmaßnahme, jede Parameteranpassung und jeder beobachtete Zustand wird Teil eines durchsuchbaren institutionellen Gedächtnisses. Wenn Techniker auf Probleme stoßen, können sie auf vollständige Historien zugreifen, aus denen hervorgeht, wie ähnliche Probleme erfolgreich gelöst wurden, was nicht funktioniert hat und warum bestimmte Ansätze gewählt wurden.

Die Integration von Videos revolutioniert den Wissenstransfer zwischen erfahrenen und unerfahrenen Mitarbeitern. Erfahrene Techniker zeichnen Verfahren während ihrer Ausführung auf und erstellen so visuelle Bibliotheken, in denen jahrzehntelanges Fachwissen gespeichert wird. Augmented-Reality-Overlays führen neue Mitarbeiter durch komplexe Aufgaben und zeigen ihnen genau, wo sie Werkzeuge platzieren müssen, welche Schrauben zuerst angezogen werden müssen und wie richtig montierte Komponenten aussehen sollten. Dieser multimediale Ansatz reduzierte die Fehlerquote bei komplexen Montagevorgängen um 73 %.

Die automatisierte Dokumentation beseitigt die Unstimmigkeiten, die bei der manuellen Dokumentation häufig auftreten. Dank Sprach-zu-Text-Funktionen können Techniker ihre Ergebnisse während der Arbeit freihändig beschreiben. Die Bilderkennung identifiziert automatisch Teile und Werkzeuge. GPS-Tracking bestätigt die Arbeitsorte. Zeitstempel erstellen unanfechtbare Prüfpfade. Diese Automatisierung reduziert nicht nur Dokumentationsfehler, sondern erhöht auch die Compliance von 60 % auf über 95 %, da die Mitarbeiter die Dokumentation einfacher finden, als sie zu vermeiden.

Die kollaborative Wissensdatenbank wird mit jeder Nutzung stärker. Wenn ein Techniker eine bessere Methode entdeckt, erfasst das System diese und gibt sie sofort an alle Standorte weiter. Wenn Fehler auftreten, werden Ursachenanalysen zu Lernmöglichkeiten für das gesamte Unternehmen. Mustererkennungsalgorithmen identifizieren Fehlertrends, bevor sie zu endemischen Problemen werden.

Prädiktive Analysen zur Vermeidung menschlicher Fehler

Fortschrittliche CMMS-Software sagt menschliche Fehler nun voraus, bevor sie auftreten, indem sie Muster über Tausende von Datenpunkten hinweg analysiert. Algorithmen für maschinelles Lernen identifizieren Bedingungen, die in der Vergangenheit zu Fehlern geführt haben: übermäßige Überstunden, die zu ermüdungsbedingten Fehlern führen, bestimmte Gerätekombinationen, die Bediener verwirren, oder Umgebungsbedingungen, die das Urteilsvermögen beeinträchtigen. Diese Vorhersagen ermöglichen proaktive Interventionen, die Fehler verhindern, anstatt nur auf sie zu reagieren.

Verhaltensanalysen verfolgen die Leistungsmuster von Einzelpersonen und Teams und identifizieren, wann zusätzliche Unterstützung oder Schulungen Fehler verhindern könnten. Das System erkennt, wenn Techniker regelmäßig mit bestimmten Verfahren zu kämpfen haben, wenn Schichten erhöhte Fehlerquoten aufweisen oder wenn bestimmte Kombinationen aus Vorgesetzten und Technikern zu suboptimalen Ergebnissen führen. Dabei geht es nicht um Überwachung oder Bestrafung, sondern darum, gezielte Unterstützung dort zu leisten, wo sie am dringendsten benötigt wird.

Risikobewertungsalgorithmen bewerten jeden Arbeitsauftrag hinsichtlich des Potenzials für menschliche Fehler auf der Grundlage von Komplexität, Erfahrung der Techniker, Kritikalität der Ausrüstung und historischen Fehlermustern. Aufgaben mit hohem Risiko lösen automatisch zusätzliche Sicherheitsvorkehrungen aus: obligatorische Begutachtung durch Kollegen, schrittweise Überprüfungsanforderungen oder Aufsicht durch Vorgesetzte. Diese abgestufte Reaktion stellt sicher, dass die Ressourcen dort eingesetzt werden, wo menschliche Fehler den größten Schaden anrichten würden.

Simulationsfunktionen ermöglichen es Unternehmen, Prozessänderungen virtuell zu testen, bevor sie physisch umgesetzt werden. Durch die Modellierung der Interaktion von Menschen mit neuen Verfahren, Gerätekonfigurationen oder Produktionsplänen können Unternehmen Fehlerquellen bereits in der Planungsphase identifizieren und beseitigen, anstatt sie erst während der Produktion zu entdecken.

Implementierungsstrategien für maximale Wirkung

Um CMMS-Software erfolgreich zur Reduzierung menschlicher Fehler einzusetzen, reicht die Installation allein nicht aus. Unternehmen müssen ihre Beziehung zu Fehlern grundlegend überdenken und von einer Kultur der Schuldzuweisung zu einer lernorientierten Umgebung übergehen, in der Fehler als Chancen zur Verbesserung und nicht als Karrierebedrohung angesehen werden.

Eine schrittweise Implementierung ermöglicht es Unternehmen, den Wert zu demonstrieren und gleichzeitig Vertrauen aufzubauen. Wenn man mit den Bereichen mit dem höchsten Risiko beginnt, in denen menschliches Versagen den größten Schaden verursacht, erzielt man sofortige Erfolge, die eine breitere Einführung rechtfertigen. Ein Pharmahersteller begann mit Verpackungslinien, bei denen Etikettierungsfehler die Patientensicherheit gefährdeten, und reduzierte die Fehler um 89 %, bevor er das System auf das gesamte Unternehmen ausweitete.

Das Änderungsmanagement muss Ängste und Skepsis direkt angehen. Mitarbeiter betrachten CMMS-Software oft als Überwachungsinstrument, das dazu dient, Fehler aufzudecken und zu bestrafen. Erfolgreiche Unternehmen betonen, wie Systeme Mitarbeiter schützen, indem sie Fehler verhindern, durch bessere Informationen Unterstützung bieten und lästigen Papierkram eliminieren. Wenn Techniker CMMS-Software eher als Assistenten denn als Aufseher betrachten, beschleunigt sich die Akzeptanz erheblich.

Kontinuierliche Verbesserungsprozesse sorgen dafür, dass sich die Systeme mit den Unternehmen weiterentwickeln. Regelmäßige Überprüfungen von Fehlermustern identifizieren neue Risikobereiche. Das Feedback der Benutzer führt zu Verbesserungen der Benutzeroberfläche. Erfolgskennzahlen erfassen nicht nur die Fehlerreduzierung, sondern auch die Zufriedenheit der Mitarbeiter, die Prozesseffizienz und den Wissensbestand. Dieser iterative Ansatz verwandelt CMMS-Software von statischen Werkzeugen in dynamische Partner für operative Exzellenz.

Die messbaren Auswirkungen auf den Betrieb

Unternehmen, die CMMS-Software erfolgreich zur Reduzierung menschlicher Fehler einsetzen, berichten von transformativen Ergebnissen, die weit über reduzierte Ausfallzeiten hinausgehen. Die Fehlerquote sinkt in der Regel innerhalb des ersten Jahres um 60 bis 80 %, da standardisierte Prozesse und intelligente Sicherheitsvorkehrungen greifen. Die Einarbeitungszeit für neue Techniker verringert sich um 40 bis 50 %, da digitale Anleitungen die Kompetenzentwicklung beschleunigen. Am wichtigsten ist vielleicht, dass sich die Unternehmenskultur von reaktiver Brandbekämpfung zu proaktiver Optimierung wandelt.

Die finanziellen Erträge rechtfertigen die Investition um ein Vielfaches. Allein die Vermeidung eines einzigen schwerwiegenden menschlichen Fehlers pro Monat spart Millionen an Ausfallzeiten. Reduzierte Überstunden, weniger Ausschuss und weniger Gewährleistungsansprüche tragen zu zusätzlichen Einsparungen bei. Die verbesserte Kundenzufriedenheit durch zuverlässige Lieferleistungen schafft Wettbewerbsvorteile, die weit mehr wert sind als die Kosteneinsparungen allein.

Sicherheitsverbesserungen sind vielleicht der größte Vorteil. Menschliche Fehler führen nicht nur zu Produktionsausfällen, sondern auch zu Verletzungen von Mitarbeitern. Durch die Vermeidung von Fehlern schützt CMMS-Software Menschen vor Unfällen, die ihre Karriere oder ihr Leben beenden könnten. Der Zusammenhang ist klar: Anlagen mit den niedrigsten menschlichen Fehlerquoten erzielen durchweg die besten Sicherheitsbilanz.

Ausblick: Die Zukunft der fehlerfreien Fertigung

Die Entwicklung von CMMS-Software schreitet mit der Weiterentwicklung von künstlicher Intelligenz und maschinellem Lernen immer schneller voran. Zukünftige Systeme werden menschliche Fehler mit zunehmender Genauigkeit vorhersagen, Echtzeit-Coaching durch Augmented Reality bieten und Prozesse automatisch an menschliche Faktoren wie Müdigkeit, Stress oder Ablenkung anpassen.

Die All-in-One-Plattform für effektives SEO

Hinter jedem erfolgreichen Unternehmen steht eine starke SEO-Kampagne. Aber bei den zahllosen Optimierungstools und -techniken, die zur Auswahl stehen, kann es schwierig sein, zu wissen, wo man anfangen soll. Nun, keine Angst mehr, denn ich habe genau das Richtige, um zu helfen. Ich präsentiere die Ranktracker All-in-One-Plattform für effektives SEO

Wir haben endlich die Registrierung zu Ranktracker absolut kostenlos geöffnet!

Ein kostenloses Konto erstellenOder melden Sie sich mit Ihren Anmeldedaten an

Durch die Integration mit Wearable-Technologie werden physiologische Indikatoren überwacht und Vorgesetzte alarmiert, wenn die Bedingungen auf ein erhöhtes Fehlerrisiko hindeuten. Exoskelette verhindern physische Fehler, indem sie falsche Bewegungen einschränken. Gehirn-Computer-Schnittstellen könnten schließlich eine gedankenbasierte Fehlerprüfung ermöglichen, die Fehler bereits im Moment der Absicht und nicht erst bei der Ausführung erkennt.

Doch Technologie allein wird menschliche Fehler nicht beseitigen. Erfolg erfordert die Erkenntnis, dass Menschen trotz ihrer Variabilität nach wie vor das größte Kapital der Fertigung sind. CMMS-Software ist nicht deshalb erfolgreich, weil sie menschliches Urteilsvermögen ersetzt, sondern weil sie es ergänzt, nicht weil sie menschliches Eingreifen eliminiert, sondern weil sie es fehlerresistent macht.

Fazit: Von der Krise zum Wettbewerbsvorteil

Die 1,4 Billionen Dollar, die jährlich durch ungeplante Ausfallzeiten verloren gehen, sind mehr als nur ein finanzieller Verlust. Sie sind symptomatisch für das Versagen der Fertigungsindustrie, ihre hartnäckigste Herausforderung anzugehen: menschliches Versagen. Während Unternehmen nach perfekten Maschinen und fehlerfreien Lieferketten streben, ignorieren sie die unvollkommenen Menschen, die letztendlich über den Erfolg oder Misserfolg des Betriebs entscheiden.

CMMS-Software bietet einen bewährten Weg aus dieser Krise hin zu einem Wettbewerbsvorteil. Durch die systematische Prävention, Erkennung und Minderung menschlicher Fehler verwandeln diese Plattformen die größte Schwäche der Fertigungsindustrie in ein beherrschbares Risiko. Die Technologie existiert, die Vorteile sind bewiesen, und die Kosten der Untätigkeit steigen täglich.

Unternehmen, die vor dieser Entscheidung stehen, sollten bedenken, dass jeder Tag Verzögerung mehr vermeidbare Fehler, mehr unnötige Ausfallzeiten und mehr verpasste Chancen bedeutet. Während Wettbewerber CMMS-Software implementieren, um fehlerresistente Abläufe aufzubauen, werden diejenigen, die an traditionellen Ansätzen festhalten, zunehmend nicht mehr in der Lage sein, auf Märkten zu bestehen, die sowohl Effizienz als auch Zuverlässigkeit verlangen. Die Frage ist nicht, ob menschliches Versagen durch CMMS-Software bekämpft werden soll, sondern ob Sie diese Transformation anführen oder Wettbewerbern folgen, die dies bereits getan haben.